在三维激光加工机的生产过程中,客户往往会发生加工头碰撞的情况。碰撞一旦发生后,严重的可能还需要专业售后维修人员到场对加工机进行复原,不仅耽误生产工期还会产生一些维修费用。

怎样预防加工头碰撞?

经过多年的经验与技术的积累,三菱电机在生产过程中逐渐完善了一套自有的独特方法,下面就为大家具体讲解哪些情况下会发生碰撞,及其预防的方法。

一、日常生产中的防碰撞措施

01 日常生产中的防碰撞措施

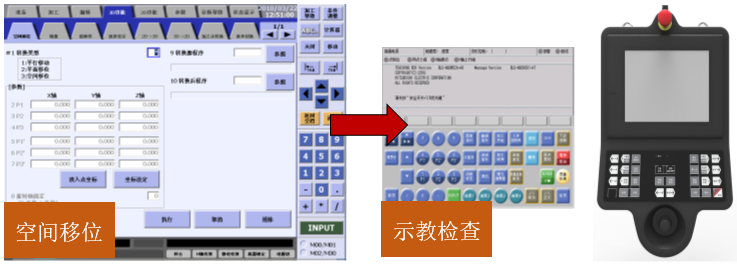

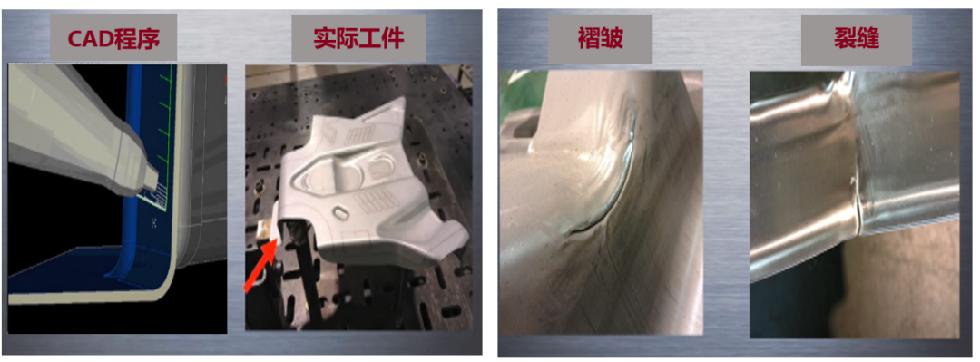

因修改后程序位置有偏差,未使用示教器修正就开始切割,加工头高速移动引发碰撞(图1)。

图 1 未示教引起加工头碰撞

防止碰撞措施:如执行了空间移位工件位置发生变化,或工件尺寸更改过,加工前必须使用示教程序,及时检查存在的错误并进行修改,保证后续加工顺利进行。

图2 示教检查

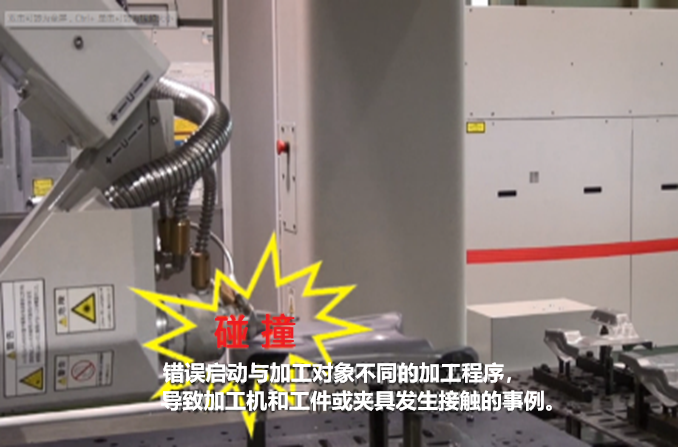

02 程序错误导致的碰撞

因使用错误程序导致实际切割位置与程序不符合,加工头高速移动发生碰撞 (图3)。

图3 错误程序引起加工头碰撞

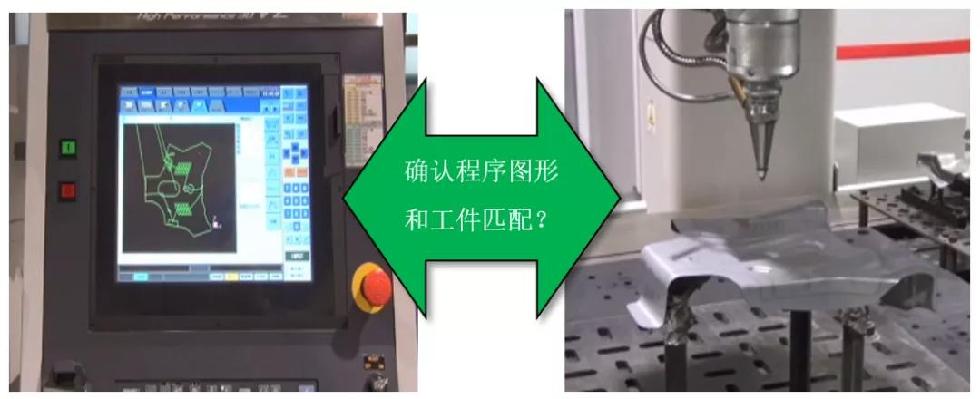

防止碰撞措施:加工前在图形检查里面确认当前程序的图形和实际零件是否匹配,如果不是匹配程序,请更换正确的程序进行加工,防止加工头碰撞(图4)。

图4 确认程序

03 工件变形导致的碰撞

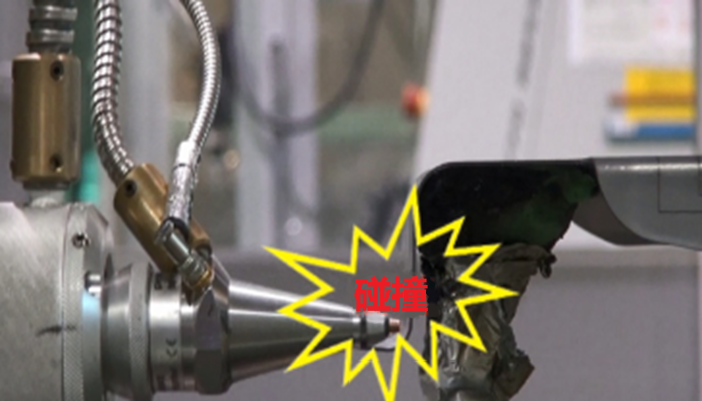

因冲压件回弹和开裂,实际切割工件与数模不符,示教和加工时加工头和工件接触,因此发生碰撞(图5)。

图5 工件变形引起加工头碰撞

防止碰撞措施:确认切割数模与实际工件是否匹配。切割前注意工件是否有褶皱或裂缝(图6)示教时如有不确定的轴旋转操作请使用慢速F300mm/min以下。

图6 检查工件是否有变形

04 加工非金属时发生碰撞

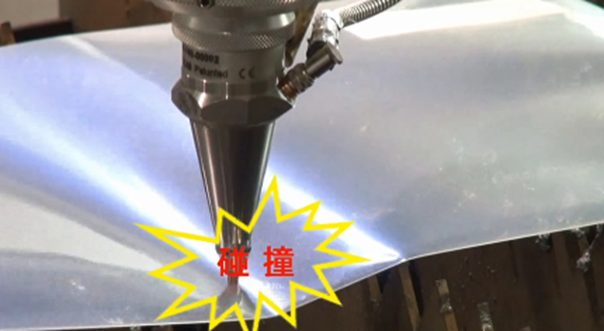

加工非金属材料亚克力板、石英材料、玻璃等时,因使用高度感应功能发生碰撞(图7)。

图7 加工非金属材料时开启仿形控制引起加工头碰撞

防止碰撞措施:切割材料保持平整。加工前按照加工条件喷嘴高度的设定值,将加工头移动到指定位置,保证喷嘴和板面为设定值。将红圈部分的按钮“仿形控制M代码无效”选中(图8)加工金属材料时此功能复位(非黄色)。

图8 加工非金属材料时关掉仿形控制

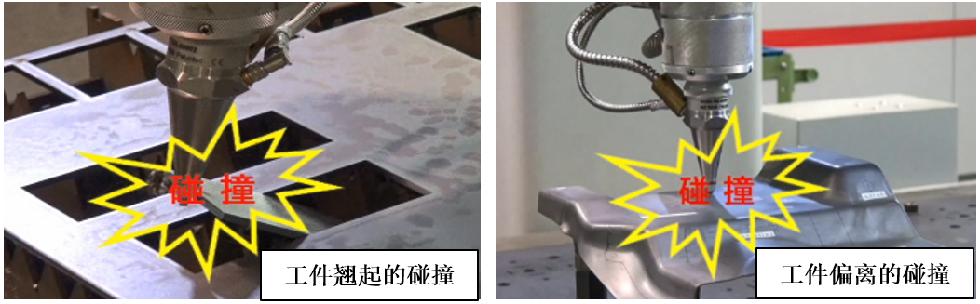

05 工件偏离或反弹时发生碰撞

加工过程中因移动工件没有固定发生偏移和翘起,加工头高速移动时发生碰撞(图9)。

图9 工件偏离引起加工头碰撞

防止碰撞措施:确认支撑夹具是否固定到位,避免晃动。工件和夹具间考虑使用工具加紧, 以免加工时有晃动。增加微连接防止工件翘起和反弹。设置较高的退避高度,程序路径修改避免工件反弹(图10)。

图10 确认支撑夹具和工件

06 无人盯守操作发生碰撞

现场加工机运转期间无人盯守,加工途中发生碰撞(图11)。

图11 无人操作引起加工头碰撞

防止碰撞措施:加工机实行一人一岗专人操作制度,禁止在设备运行时,无人看守,或一人操作多台设备。建立完善的规章制度约束问题发生。

二、易损零部件导致的碰撞

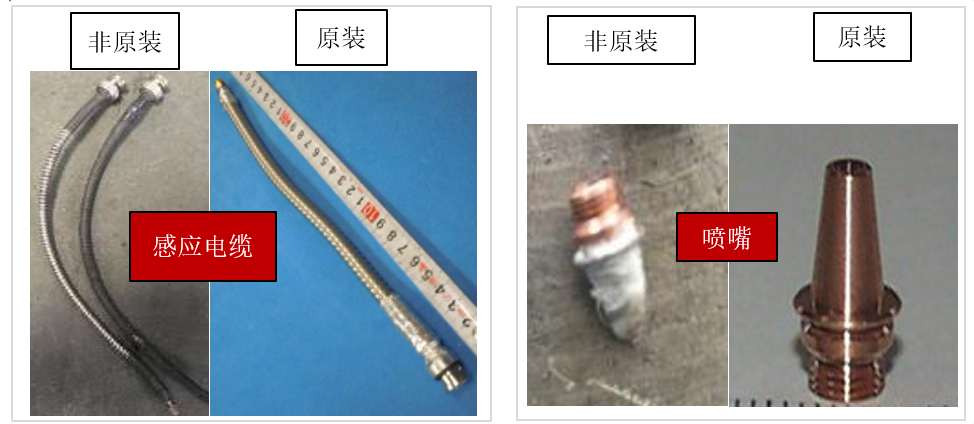

使用的非原装的零部件,加工途中发生高度感应故障发生碰撞(图12)。

图12 使用非原装部件引起加工头碰撞

防止碰撞措施:非原厂零件,其外观相似但做工粗糙,使用过程中会产生信号传输异常(图13)易发生碰撞。请从正规渠道购买三菱电机激光加工机原厂零件。

图13 使用三菱电机正规零部件

三、三菱电机三维激光加工机防碰撞功能

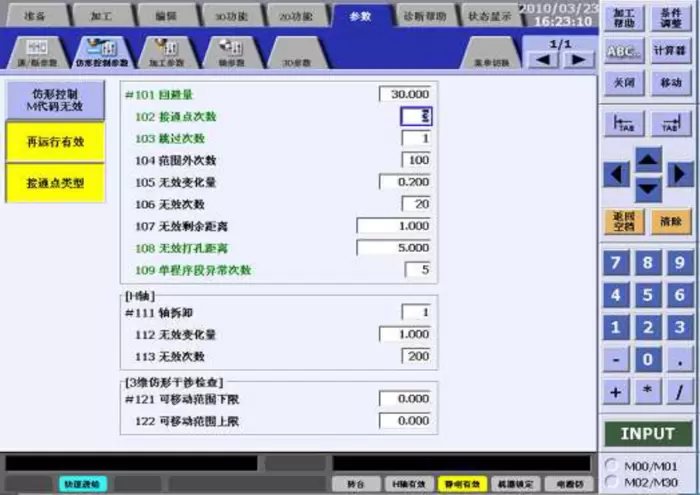

01 H轴仿形控制高度跟踪限制(适用VZ10)

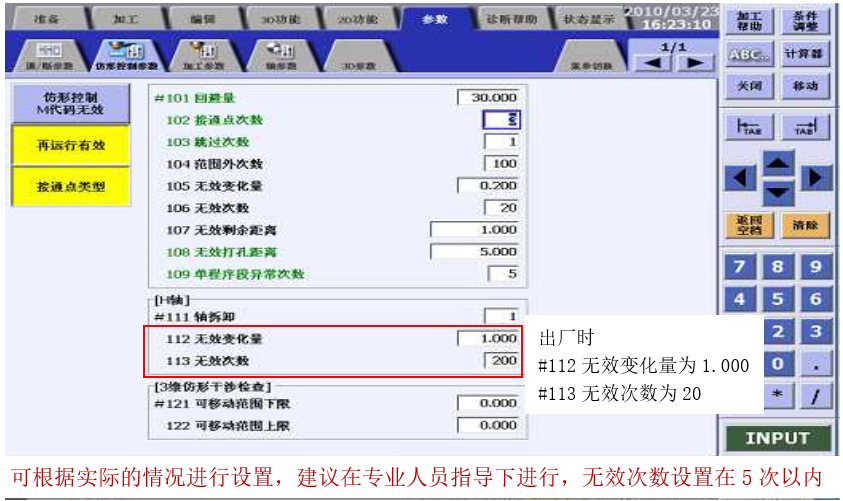

#112无效变化量:仿形发生异常时,数据范围在1mm以内视为正常。

#113无效次数:发生数据异常的次数,超出设定值报警。

图14 H轴仿形控制参数的设定

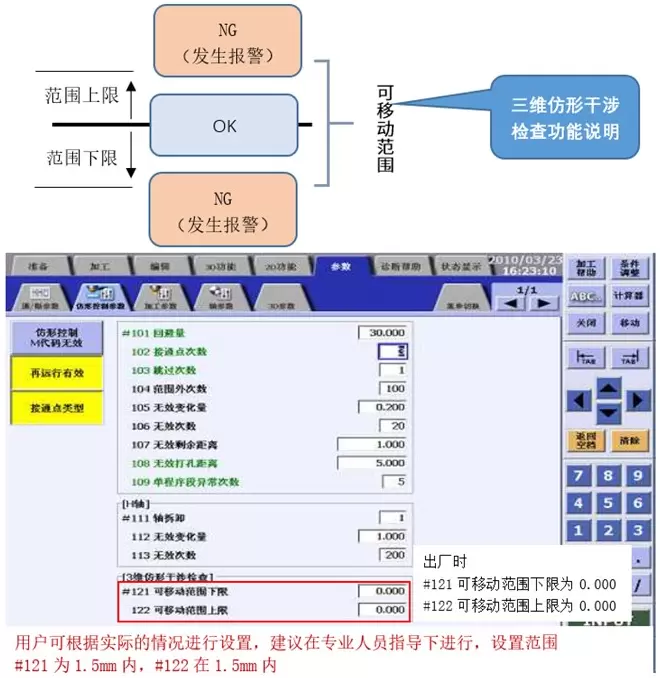

02 NC仿形控制高度跟踪限制(适用机型VZ20, VZ10仅适用NC仿形)

图15 H轴仿形控制参数设定

总结及提示

以上介绍的防止加工头碰撞方法,在日常生产中可以减少不必要的碰头发生,为客户加工机的安全保驾护航,在安全的前提下有效利用了加工机使用时间,提高生产效率。如果在后续的使用中遇到难于处理的问题,还请联系我们!希望此次加工机防止碰头的方法为您提供实际帮助。

(转载)