1 引言

随着电子技术、计算机技术、检测技术和自动化技术的不断发展,性能可靠的可编程控制器(PLC)、数字调节器、智能仪表、工业控制计算机、集散控制系统(DCS)等为实现工业生产过程的综合自动化提供了必要的硬件条件,但要实施CIMS(计算机集成制造系统)和CIPS(计算机集成生产过程系统)概念下的综合自动化,需投入大量资金,这对于中小企业来说是难以实现的。采用高新技术改造传统产业,实现企业的低成本综合自动化,对提高工业企业的自动化水平具有重要意义。根据国家的产业政策,立窑水泥厂因其固有的弱点,将被逐步淘汰。一些中小型水泥企业己经或正在筹建600~1000t/d规模的新型干法窑生产线。

2 系统构成

水泥工艺过程是处理固体和粉状物料的生产过程,从过程控制的角度来看,是1个滞留时间长、时间常数大、外来干扰多、相互干扰关系复杂的过程。在水泥制造过程的3大部分(原料制备、熟料烧成、水泥制成)中,熟料烧成系统是个互相干扰因素多、控制复杂、在质量和节能方面占有重要地位的关键过程。主要流程是:来自原料制备系统的生料由预热器塔顶加入,在5级旋风预热器和回转窑内与燃烧的高温气体进行热交换,经过回窑内烧成的熟料由单筒冷却机进行急冷。因此烧成过程的3个部分(预热器、回转窑、冷却机)相互干扰,形成反馈的动态情况。有时为了稳定某参数而采取相应操作,其结果不仅未达目的,反而对其他参数产生不良的影响,因果关系复杂。例如:物料在回转窑内的烧成状态只能由烧成带温度、窑传动功率、窑尾废气温度及成分、窑尾温度、熟料温度等多种间接参数来推定。

3 过程控制思想

600t/d干法窑生产线过程控制采用美国Honeywell公司的SCAN3000中小型DCS,该系统基于客户机/服务器(Client/Server)技术,是适合中小型企业的高性能、低成本、全开放、模块化的集散控制系统,数据库规模为20~20000点,系统配置十分灵活。

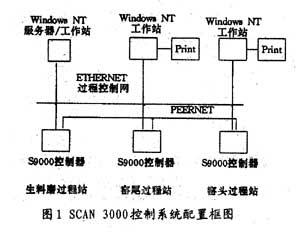

生产线上主要的设备控制、监视、报警及打印报表等管理功能都由中控室执行,控制硬件分布在生料磨、窑尾和窑头3个过程站内,过程站与中控室之间由数据通讯系统提供双向信息处理和信息传送。

控制功能分为模拟控制和逻辑控制2大部分,设在过程站机柜内的S9000控制器由2个各自独立的CPU构成,其中1个CPU专门用于模拟控制,另1个CPU则用于逻辑控制。S9000控制器接受来自现场的各种测量温度、压力、流量、阀位等过程变量传感器的信号,所有过程站的过程控制信息由数据通道送往中控室,在气中控室实现对生产过程的模拟控制和逻辑控制。3台带有彩色CRT的工作站进行各种过程测量、图像显示及报警显示;键盘和鼠标器作为输入端完成生产线的控制,进行各种组态以及控制参数的设定、画面的调用、设备的启动和停机;2台打印机提供各种报表和报警的永久记录;3台工作站中有1台兼有服务器的功能,它提供并维护1个高性能的实时数据库。

4 控制系统描述

SCAN3000控制系统具有控制功能分散、监视高度集中的特点,而且在DCS通讯领域中采用了基于Windows NT的客户机/服务器技术,即以简单的结构支持高效率的操作。运行在Windows NT多任务操作系统下,SCAN3000系统的服务器执行所有主要的系统功能:数据收集和处理,报警和事件管理,历史数据的采集、归档和趋势显示,报表生成,标准组态应用软件和用户生成应用软件的执行。600t/d干法窑生产线过程控制系统构成如图l所示,主要组成部件亏:服务器、工作站、S9000控制器、过程控制网(以太网)。

4.1 S9000控制器

S9000控制器是SCAN3000控制系统的基本部件,集成高速的逻辑控制,综合的顺序控制和精确的连续控制,具有双CPU结构,1个CPU专门用于回路调节和顺序控制,另1个CPU则专门用于逻辑控制。S9000控制器完成的4个主要控制功能是:顺序控制、模拟控制、逻辑控制、I/O监视,即可以独立操作也可以集中利用。

1)调节回路功能用于回路调节控制和顺序控制功能的CPU用来控制各种不同的连续和非连续生产过程,由现场获取模拟、数字等输入信号,按照给定的算式和控制顺序来完成各种计算和控制,并向现场提供模拟和数字输出信号,同时可以人为地输入控制策略来监视或改变过程操作。

S9000控制器可以同时控制最多32个PID回路、96个模拟量输入、960个I/O点、32KB逻辑内存,在0.5S内可以进行8个回路的数据处理和控制,还配置了支持与/或修改控制动作的辅助控制算法,可完成所有控制策略元件之间的连接,并包含逻辑控制算法。

S9000控制器不仅能满足在I/O能力、应用内存、扫描速率等方面的各种要求,还具有ACCUTUNE自整定调节功能,能自动地调整过程控制回路,使之获得最高的运行效能。

分布在生产线上3个过程站内的S9000控制器分别完成各个区域的模拟控制及过程变量的监视。通过中控室的工作站,操作人员可监视S9000控制器各个回路的测量值PV和给定值钮,并随时可改变SP设定值以及手动/自动控制的切换,S9000控制器还具有趋势记录功能,它为工作站提供过程参数的平均值和趋势的信息。

2)逻辑控制功能S9000控制器的逻辑控制功能包括接点、锁存器、顺序器、计时器和计数器等元件。分布在3个过程站内的S9000控制器分别完成3个马达控制中心(MCC)的设备开停机和联锁顺序控制。3个MCC分别控制以下区域:①生料配料库、生料磨及生料均化库顶;②生料均化库底、窑尾预热器及废气处理系统;③回转窑、冷却机及熟料库。

逻辑控制主要完成的功能为:①按一定顺序分组控制设备的启动和停机;②向工作站提供所有数字量信息,使其显示出所有设备的运行状态;③提供设备故障分析及报警。

3)I/O模件S9000控制器配置多种I/O模件:开关量输入模件DI、开关量输出模件DO、模拟量输入模件AI、模拟量输出模件AO、通用模拟量输入模件(直接与传感器连接)、热电阻输入模件RTD、智能通讯模件Minicop等等。

4)S9000控制器的组态S9000控制器的组态可以采用传统的继电器梯形逻辑图和功能模块的编程方法,也可以采用Honeywell公司创新的连续控制图和顺序控制图的编程方法。主要的图形化组态工具有下述3项:①连续控制图采用SAMA型控制棋块,以图形化来表示连续控制过程;②顺序控制图采用图形化的流程和顺序控制模块,将批量操作组成逻辑步骤;③继电器梯形逻辑图采用电气人员熟悉的逻辑元件及梯形图编制组态中的逻辑功能。

4.2 与数据高速公路(DHW)的连接

SCAN3000与TDC3000的DHW之间的接口采用低成本更新TDC老系统的方法,使SCAN3000与所有DHW上的设备共同运行,并提供增强型的图形和报警、长期历史数据的收集、MIS网络连接,以及远程工作站等。

4.3 工作站/服务器

工作站软件以MS-DOS和Windows3.1为基础,控制组态软件包括连续控制图、顺序控制图、梯形逻辑图、设定点程序、处方和上/下装载软件;监控软件包括预定义格式画面、用户流程图、报警和历史趋势及报表软件。此外还采用了与Windows 3.1兼容的中文软件,使系统具有汉化功能。

工作站上的高分辨、彩色三维图形和完善的窗口技术为操作员提供了优秀的人机界面,在1个屏幕上可以显示多个窗口,或者为全屏幕固定显示l个窗口以防止对系统的误操作,窗口环境能使操作人员快速地访问到各类信息。

SCAN3000系统提供了Microsoft Windows或X Windows/MOTIF用户界面选择,在使用现有的硬件上具有很大的灵活性。设在中控室的工作

站用来监视和操作整个生产过程,为控制系统提供通讯、显示及报表管理等功能,其结构如同1组子系统模块的组合,根据不同工业控制系统的需要,可以进行最基本或最复杂的子系统组合,控制系统中所有的点都可以在工作站上进行显示和控制。

工作站还提供多种显示和操作方式,如采用鼠标或按键,操作员可选择习惯方式与控制系统对话,完成3种主要的操作:显示、控制、改变过程参数。工作站上集成的软/硬件还可以完成趋势、平均值/h、报警、打印输出、启动/停机动作,系统和通讯自诊断等功能。3台工作站既互相独立又可以相互代替。

l)工作站的主要功能①模拟控制、数字控制以及非控制变量的显示;②控制回路的操作;设定值、控制方式、输出值、自动/手动选择;③趋势及平均值/h;④产生报警并显示;⑤用户流程图显示;⑥报表和历史档案;⑦系统组态及配置;③系统和通讯自诊断及报告。

2)工作站上常用的显示画面①生产线操作模拟图和工艺流程模拟图:用来操作和显示生产线上工艺设备的运行情况及过程变量数值。主要画面有组显示、细目显示、单元总貌显示、单元细目显示、用户流程图显示等;②报警一览表:即报警总貌显示,显示所有的报警情况;③趋势组显示;显示重要的过程参数的变化趋势曲线;④数据通道状态显示;⑤S9000控制器诊断显示。

3)工作站上主要的控制指令①启动或停止某1个“顺序”;②改变过程变量的给定值或输出值;③对调节回路选择自动控制或手动控制。

4)历史数据的收集和访问SCAN3000系统具有提供收集、分析和报告生产过程及有关数据的综合性能力。

①历史数据收集:以1S到24h的时间间隔,用瞬时值或平均值方式来收集生产过程的历史数据和其他有关数据(包括点的参数等),可以在线保存大量的历史数据,并且有自动归档到外存的优点,因此可处理无限量的历史数据。在趋势显示、用户流程图、报表,以及其他基于SCAN3000的应用和基于网络的应用均可以使用历史数据;

②趋势:借助强大的的趋势功能,可以分析历史数据。通过简单的组态,趋势图可以各种方式显示出来,显示格式包括:单点趋势、双点趋势和3点棒状图显示;多笔和多量程曲线图;x-y分散点显示;数据表格形式显示及组趋势显示,共5种。在趋势显示实时数据、在线历史数据和归档数据的同时,将当前的批量过程情况及生产过行参数与最佳的批量过程及生产运行参数相比较,操作人员由此找出偏差,从而进行正确的操作;

③报表:SCAN3000系统内置了报表功能格式化和分析数据,采用可组态的自由格式报表工具,可生成各种用户化的报表,对实时和历史数据执行运算和统计。主要的报表包括:生料配料配比及总量班报表(平均值/h);主机设备的转速和电流值班报表(平均值/h);生料、煤粉、熟料的产(耗)量/h及重要工艺参数值班报表(平均值/h);2磨1窑产量、运转时间、台时产量、运转率,以及耗煤量的日、月、年报表。

4.4 网络与通讯SCAN3000控制系统可提供与PC网络或其他系统的局域网或广域网的安全通讯。采用工业标准的TCP/IP通讯协议及接口,SCAN3000可以与多个本地/远程的工作站,以及MS-DOS、U-NIX或开放的基于VMS的计算机系统进行通讯。在这种联网的平台上执行应用,可以下列2种方式存取实时的或历史的数据。

1)支持Windows动态数据交换(DDE)的Windows应用,能通过网络DDE (Net DDE)为Windows客户软件获取“点参数”数据和历史数据。

2)其他如调度、建模、MES和制造资源规划等应用,可以通过SCAN3000网络应用编程接口,读写SCAN3000数据库。 SCAN3000系统还具有远程通讯能力,支持的通讯媒体包括:卫星、无线电、微波、对流层散射、海底电缆、光纤、租用电话线、PSIN、ISDN和X.25等。联网和通讯能力为控制系统今后的软硬件开发与扩展均奠定了良好的基础。

5 控制策略及应用效果

针对水泥工艺过程滞后长、干扰多的难题,在2个主要环节采取相应的控制策略。

5.1 前馈与串级控制

解决大惯性系统的控制滞后问题。在水泥生产过程中,生料磨的出磨气体温度控制回路是滞后时间长的大惯性系统,若采用单级PID反馈控制,由于系统调节滞后,PID参数难以整定,其结果是控制不稳定,振荡剧烈,系统控制品质差。解决办法是:引入入生料磨混合气体温度作为串级控制副回路的PV变量,引入入生料磨热风温度和热风阀位的来乘积作为冷风阀位控制的前馈变量,引入出生料磨气体温度作为主回路的PV变量,将冷风阀位作为控制输出的主调节量。采用上述策略后,系统技运顺利,控制平稳,PID参数整定方便,系统响应快,抗负荷扰动能力强,达到很好的控制效果,保证生料磨在稳定的状态下运行。

5.2 多变量协调控制

解决多参数多变量综合控制问题。水泥回转窑是水泥生产过程的关键环节,它是1个滞后时间长的多变量控制系统,实际运行中要根据风温、分解率、废气温度等参数,选择合适的喷煤量、风量、窑转速等操作变量以达到控制回转窑稳定运行的目的。由于相关的参数和控制变量很多,如:如窑尾温度、窑头温度,5级旋风预热器中各级温度和压力、废气成分、生料喂料量、喷煤量、风量、窑转速、高温风机转速、增湿塔出口风温等,这些变量要通过连续调节控制或开关控制,是个复杂的多变量多输入多输出系统。

对此系统采用协调分散控制策略,将系统分为多个子系统,将各子系统中最重要的变量分别采用单级PID调节或多级PID串级加前馈的算法调节,使每个子系统成为相对独立的稳定运行的控制回路,采用多变量协调算法将各子系统联系起来协调控制,形成完整的控制系统。

6 结语

高性能、全开放、规模灵活、成本较低,是SCAN3000控制系统的主要特点,也是600t/d干法窑生产线过程控制系统选型的着眼点。该集散控制系统于1998年底完成安装调试及试运行,现已投入正常运行。随着该系统的稳定运行和不断开发完善,在生产和管理上起着控制生产设备、保证产品质量、提高生产效率、加强科学管理和辅助科学决策的作用,对企业提高竞争能力,获取经济效益将起重要的促进作用。

(转载)