工艺介绍

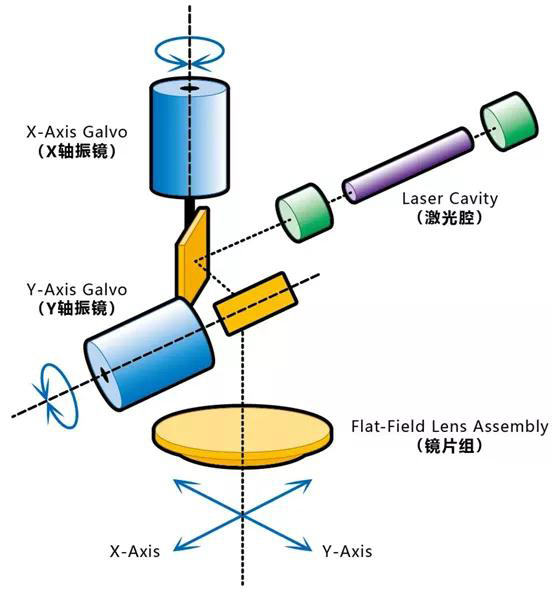

振镜扫描式打标头主要由XY扫描镜、场镜、振镜及控制器等构成。其工作原理是将激光束入射到两反射镜(扫描镜)上,用控制器控制控制反射片的角度,这两个反射镜可分别沿X、Y轴扫描,从而达到激光束的偏转。

使具有一定功率密度的激光聚焦点在打标材料上按所需的要求运动,从而在材料表面上留下永久的标记,聚焦的光斑可以是圆形或矩形。

随着智能手机、智能穿戴设备、OLED、以及5G的发展,未来相关行业的生产制造中,将越来越多的应用到振镜控制技术。

课题

1、动作笨重

平台可动机构质量大,无法完成较大的加减速。

2、视野有限

振镜自身的视野有限,无法完成大工件/较大范围的加工。

3、协调性差

平台控制和振镜控制的控制器不同,无法进行同步控制,进而导致精度等不足。

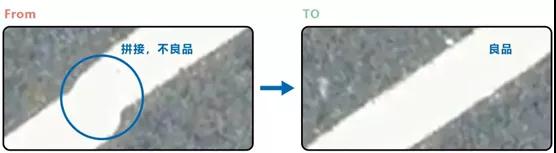

4、连贯性差(节拍)/ 衔接效果差(良品率)

加工较大工件时,振镜先动作→到位后停止振镜→平台平移后→振镜再动作。如此循环,完成一次大行程的加工。两次振镜动作的衔接处会存在痕迹或者误差。

解决方案

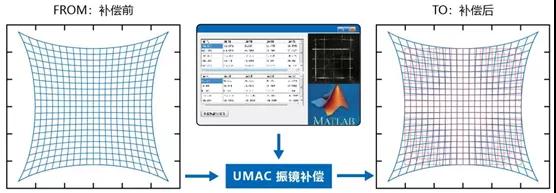

01 振镜补偿

由于光学和扫描仪之间固有的非线性特性,导致振镜在扫描过程中存在着图形的失真,UMAC内置的二维补偿表可以对此非线性特性进行补偿;简言之,就是消除光学畸变。

通过对图形进行物理标记和测量(主要是均匀间隔的矩阵图形),计算出振镜的命令位置所需要的补偿表。补偿数据越多,精度越高,通常采用400~1600个数据进行补偿效果较好。但每个数据都需要实际测量,费时费力。我们设计了全新补偿算法,只需要5x5个点的测量,就可以达到同样的补偿精度。

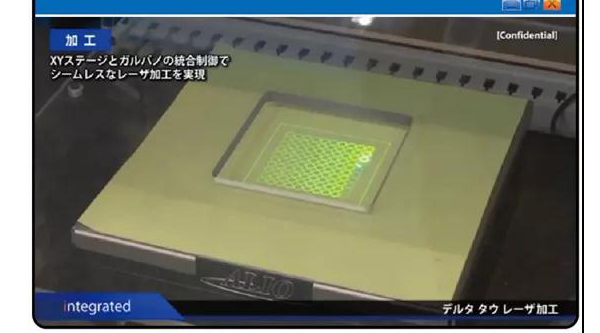

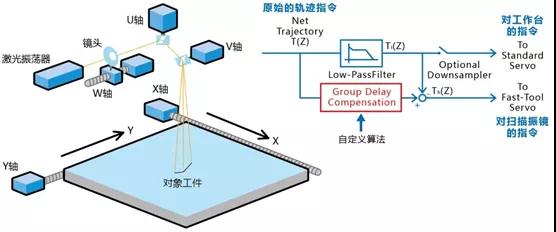

02 振镜平台联动

振镜平台联动,又称镜台联动/无限视野(Infinite Field of View),振镜视野有限,需要用平台的移动来变相的增加振镜视野。同时减少或消除同一位置的二次加工造成的疤痕或误差。

根据振镜构造、平台构造,将所有的伺服/音圈等电机,构成同一坐标系下的函数关系,即正反解机制。使加工效率提升,节拍缩短。同时因为无拼接,所以良品率提升。

03 联动算法优化

振镜移动速度快,谓之轻盈;平台移动范围广,谓之无限。镜台联动时,动作被分解到振镜+平台的运动,需要节拍最快,即精度+速度二者兼顾。

分频控制算法,又称运动矢量分解,使振镜发挥最大的作用,分担平台的工作,使平台工作量减到最小;同时优化算法使振镜能够在恰当的地方发挥作用。

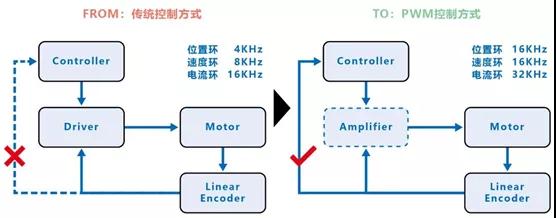

04 PWM控制

传统控制方式无法把光栅尺信号反馈到控制器,不能构成闭环控制。同时因为驱动器的存在,会造成运动控制的环节增加,控制周期变长,不利于精度的提升。

通过控制器产生PWM脉冲,经过伺服放大器后,直接用于Motor的电流环控制。同时,光栅尺信号直接反馈到控制器,进而构成全闭环的控制。获取到更高的控制权和实时性,缩短控制周期。

控制系统

原本的系统,至少需要配置两个控制器,分别对振镜和平台进行控制,而现在,我们通过One Controller【Power UMAC】,可同时作用于平台移动和振镜控制。

实现价值

1、振镜补偿精度 ±5μm

2、运动节拍CT 0.7s/pcs

3、加工件精度 ±10μm

【经营层】

■ 应对当今智能手机、智能穿戴、OLED以及5G等热门技术和产品的发展,通过激光振镜技术,实现打标精度和速度的成倍提升,生产力处于行业领先地位。

【管理层】

■ 由原本控制振镜和平台的两台控制器,升级为Power UMAC的统一控制,大幅节约开发成本。

■ 振镜补偿精度、加工件精度都得到成倍提升,减少不良率,品质上升。

【工程师层】

■ 减少激光打标时的NG,减少维护工作,提升效率。

■ 欧姆龙全程参与设计及开发,后期服务也有保障。

(转载)