人类倾向于按以下方式获取信息,通过眼睛获取 83% ,耳朵 11%,嗅觉 3.5% ,触觉 1.5%,味觉 1%。可以看出,眼睛占据了信息输入的绝大部分渠道。

持续改进,是所有精益生产方法的核心,它与避免浪费等理论密切相关。但是,当出现某些特定的问题导致停产时,人们应该如何应对呢?这就是可视化管理能够发挥作用的地方了。

可视化管理的目标是:任何员工都可以知道某一流程是否正在按计划运行,发生任何意外状况都能第一时间报告。这就是视觉能力的优势所在,精益生产中的可视化管理,是会产生事半功倍的效果的有利工具。

可视化控制

是什么角色

可视化控制是一种固定的装置或醒目的符号,通常位于发生活动的地方,使用尽可能少的文字(或根本不使用任何文字)来有效地提供信息。这些可视化控制包括:

日常生活:红绿灯、道路标记和交通标志工具箱:可以明确每个工具的位置及是否缺失

插头和插座在形状和颜色上的匹配——确保始终插入正确的位置。以颜色标识的交通路线——这可以为人员和车辆指定路线,以避免发生事故。

首先要创建一个区分异常与正常状态的环境,即设立标准。但是,仅仅采用可视化控制是不够的,还需要与公司内部基于可视化管理的文化相结合。所以,必须为员工提供必要的工具,以便他们在发现异常情况时可采取适当的措施。说的更明确些,要赋予员工采取适当措施的权力。

可视化管理

之暗灯系统

在精益生产中,可视化管理工具里最有代表性的是暗灯板。Andon 是日语中的“灯笼”。最初,它仅指传统的纸灯笼,但现在也用来表示机器上的小灯。这正是暗灯拉线发挥作用的地方,现在更多的是以按钮的形式出现。

如果员工发现问题,可以拉线以指出问题。通过查看暗灯板,团队管理人员不仅可以看到问题已经出现,而且可以看到谁在请求支持。如果此问题无法在规定时间内解决,则团队主管将停止该流程,以便可以更彻底地调查问题。

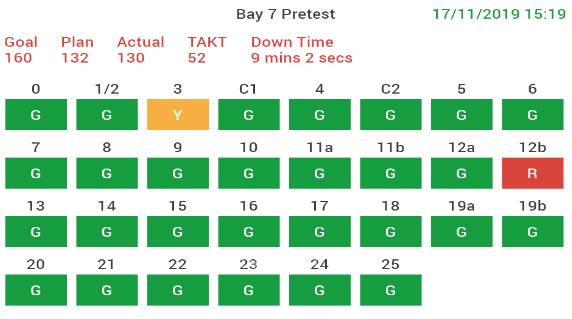

这种方法不仅中断了流程,还会向发生问题区域中的暗灯板发送信号,这会使所有员工都可以立即清楚发生问题的确切位置。更重要的是,机器上还连接有暗灯指示灯,其功能类似于交通信号灯,每种颜色代表不同的状态(绿色 = 正常状态,黄色 = 已计划维修,红色 = 发生问题/机器已停止运行)。

暗灯板不仅提供有关特定机器状态的信息,而且还提供制造过程本身的状态信息。将当前状态和预期状态相互比较,并提供可视化效果,这意味着暗灯板既可以充当生产的规制时间管理道具,又可以起到激励员工的作用。

3 号工作站遇到问题,需要支持,但可以继续生产。12b 号工作站遇到问题,需要紧急处理,因此无法继续进行生产。团队主管应首先去 12b 号工作站,然后立即去 3 号工作站以帮助员工解决各自的问题。

优化过程

永无止境

美国的丰田公司制造工厂 (NUMMI) 就是一个很好的例子,展示了如何有效地使用暗灯拉线和暗灯板。他们鼓励工厂中的员工在发现问题时拉下暗灯拉线,团队成员会分析问题发生的原因,并共同制定解决方案,如果方案有效实施,员工会得到相应的鼓励。

这种方法反映了精益生产积极的一面,将错误视为改进的机会。通过这种方法,该工厂在短短三年内将每班次拉下暗灯拉线的次数从 1000 次降到了到 300 次。但这并不是最终目标,因为这个结果还不能满足丰田公司的野心。

员工对暗灯拉线的依赖降低,这明确地表明工作流程越来越稳定。当工作流程平稳运行时,丰田公司会做什么?丰田公司仍然会继续改进。这就是为什么降低库存水平以优化流程也成为了丰田公司闻名于世的方法。

然而,在某些情况下,减少库存可能会给员工带来更多问题,从而使他们更频繁地拉下暗灯拉线。换句话说,没有什么是一成不变的。这就是为什么工厂经理会经常鼓励生产主管“尝试将每班次拉下暗灯拉线的次数恢复到 1000 次”,反而表明了持续改进对精益哲学的重要性。

item 的精益生产装配系统,严格遵循精益生产的原则而设计。以 D30 型材精益管为基础,辅以独创的紧固技术,可用于定制型工厂设备搭建,内部物流设备,Karakuri 低成本自动化设备等。

(转载)