我们都知道,如果机器发生故障,会严重影响到生产作业,使得交付时间延迟,会造成经济损失。在过去, 加速度传感器主要用于重型高端机械,例如风力发电机组、工业泵、压缩机和暖通空调系统。随着数字化工业革命的浪潮和自动化程度的提高,市场对中/小型系统的批量检测需求持续增加:机床主轴、传送系统、分拣台等,都需要更好的预测性维护。

泰科电子(TE Connectivity,以下简称“TE”)推出的《状态监测——振动加速度传感器技术比较》白皮书,你不容错过!

在工业状态监测和预测性维护应用中,你知道哪些关键因素对确保长期、可靠、稳定和准确的性能至关重要吗?这些因素不能忽视:

● 高频率响应

● 测量分辨率和动态范围

● 基于最小偏移量的长期稳定性

● 工作温度范围

● 封装选型和安装便捷性

● 传感器输出选项

让我们回顾以下适用于状态监测的两种不同技术类型吧!

压电式(PE)加速度传感器

压电式 (PE) 加速度传感器包含自身的压电晶体,在受到外部激励 (如振动机械) 应力时,压电晶体会提供信号。

大多数压电式传感器都基于锆钛酸铅陶瓷 (PZT),这些陶瓷经过极化处理,可排列偶极子并使晶体产生压电效应。由于 PZT 晶体可提供宽温度范围、宽动态范围和宽频带宽 (可用于 >20KHz),因此 PZT 晶体是状态监测应用的理想选择。

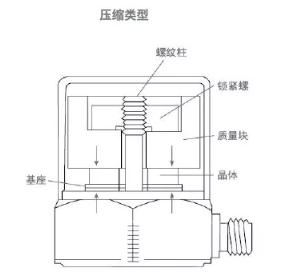

一般来说,有两种主要结构类型的压电加速度传感器设计:压缩类型和剪切类型。

压缩类型设计通过在晶体顶部加载一个质量块并施加预载力以使压电晶体受压来实现。由于性能限制,此类设计已经过时,不符合现在的需求。

剪切类型设计通常包含一个环形剪切晶体,以及固定在一个支撑柱上的环形质量块,相比压缩模式设计具有更好的性能,更不易受到热应力的影响,从而提高了稳定性。目前提供的大多数状态监测加速度传感器设计都是剪切模式。

可变电容振动传感器(MEMS VC)

可变电容 (VC) 传感器根据在两个平行电容板之间移动的激荡量块的电容变化来推导加速度测量值。电容变化与施加的加速度成正比。VC 加速度传感器要求 IC 与感应元件紧密耦合,以将微弱的电容变化转换成电压输出。这种转换过程通常会导致较差的信噪比和有限的动态范围。

可变电容传感器通常由硅晶片制造并制造成微型 MEMS (微机电系统) 芯片。

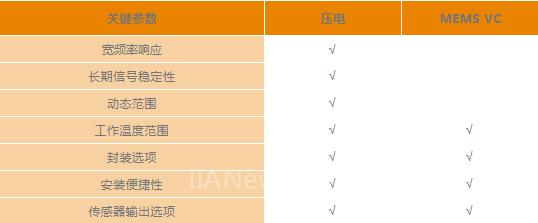

压电式加速度传感器(PE) VS 可变电容振动传感器(MEMS VC)

关于这两种模式在工业状态监测和预测性维护应用中,TE进行了详细的测评,想要知道最后结果吗?带你快速一览!

(想知道详细测评参数,一定要看到最后下载白皮书哦!)

相信你已经大致了解压电振动传感技术与可变电容振动传感技术的不同技术特性。孰优孰劣,要取决于最终应用。在日常工业状态监测和预测性维护应用中,压电式振动加速度传感器是比较常见的选择,成熟的技术能确保长期稳定的运作。嵌入式PE振动加速度传感器适用于低速、高速机械,还可以为早期故障监测提供更好的信号分辨率。

作为全球最大的传感与连接品牌,TE的创新传感器解决方案能将合作伙伴的概念转化为智能互联产品!

想了解振动传感器

如何捕捉关键数据以进行性能分析、提高效率,

降低成本并提高设备利用率?

欢迎扫描以下二维码观看

加速度传感器与机器维护的精彩研讨会回放!

(扫描查看回放)

也别忘了点击 这里,下载《状态监测——振动传感器技术比较》白皮书哦!

(转载)