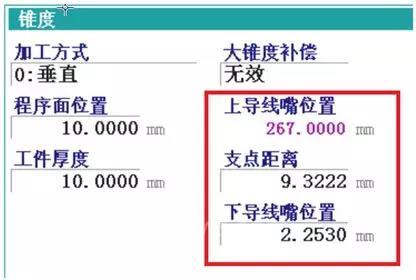

随着产品品质的提升,客户对于线切割设备的锥角加工精度愈发重视。ROBOCUT在锥度精度方面有着高可靠性的调整方法和良好的表现,本文针对该方法进行讲解。使用ROBOCUT进行锥度加工前,可以使用垂直调整夹具对所需加工的角度进行校正。但是当需要进行高精度的锥角加工时,就需要在加工前对上下支点的数值进行调整(如图1所示),以提高角度和尺寸的精度。

图1. 上下支点设定界面

1. 进行试加工

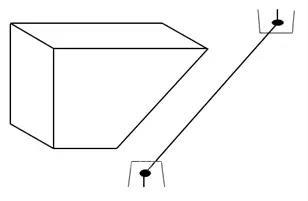

使用目标加工厚度的工件,进行单边带目标锥度的直角梯形体加工(如图2所示)。加工件的长宽尺寸用户可自行定义(建议截面尺寸在5mm*5mm以上),使用的加工回数3次或以上。

图2. 单边锥度工件试加工

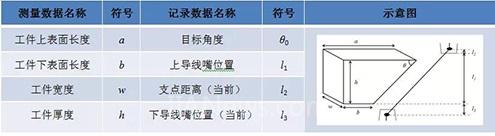

2. 测量工件

对试加工后的工件进行尺寸及角度的测量,需测量和记录数据如下表所示:

3. 角度补偿数值计算

实际加工角度为:

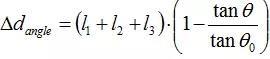

则上支点距离的角度补偿值为:

4. 尺寸补偿数值计算

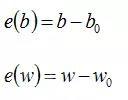

若工件下表面长度和工件宽度的理论值为b0和w0,则下表面长度和工件宽度实际加工值与理论值的误差分别为:

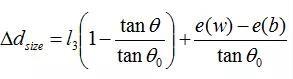

则上、下支点距离的尺寸补偿值为:

5. 更新上、下支点距离及偏置

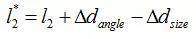

上支点距离更新值为:

下支点距离更新值为:

每刀加工的偏置补偿值为:

6. 加工验证

使用更新后的上、下支点距离数值及偏置再次进行加工测试,验证加工角度和尺寸是否正确。

7. 加工案例

实验室加工案例:最终加工产品为带10°锥角的冲子,尺寸公差要求±3μm,角度公差要求±0.01°。在正式加工之前进行上、下支点距离的调整,以提高角度和尺寸的加工精度。试加工的工件形状如图3所示。

图3:试加工工件实物图

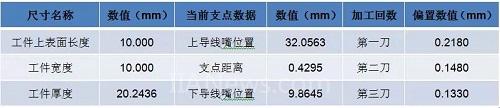

试加工工件设计尺寸及当前支点数据和偏置如下表所示:

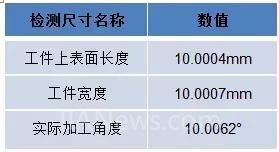

加工后检测得到相应的尺寸数据如下表所示:

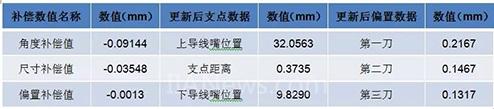

加工后的尺寸和锥角误差均超差,需要进行支点距离和偏置的补正。根据上述方法计算得到补偿数值及更新后的支点数据和偏置如下表所示:

使用更新后的支点数据和偏置再次进行加工验证,加工后检测相应尺寸数据如下表所示:

此次加工得到的尺寸和锥角误差均合格,故可使用该上、下支点距离和偏置数值进行目标产品的加工。

(转载)