摘要:

本文主要介绍了 SoMachine M258 系列 PLC 在数控双头精密切割锯上的成功案例,主要采用了 CANopen 现场总线实现对运动控制部分的数据采集与控制,本文重点介绍了工艺原理、结构特点、工艺流程、控制方案等。

关键字:PLC、CANopen、Modbus、LXM32M、LXM23A、全闭环

01、前言

近年来,随着我国大规模的基建投资和工业化进程的快速推进,铝型材作为建筑领域和机械工业领域里重要的应用材料,其整个行业的产量和消费量迅猛增长,我国也一跃成为世界最大的铝型材生产基地和消费市场。

本文中的应用客户系专业从事塑料门窗加工设备的研发、制造和销售的中国顶级品牌企业,在国内率先研发出数控双头精密切割锯、木门窗加工中心等高精尖设备,填补了行业空白。

该设备主要用于铝、塑门窗及幕墙等型材的角度锯切加工,两个锯头可单独工作,也可同时工作,在 45°到 157.5 °之间可实现任意角度旋转。该设备具有操作简单、性能可靠、技术先进、易于维修保养、切削速度高、加工精度高、生产效率高等优点。

02、工艺简介

1、设备外观

数控双头精密切割锯 LJB2B-CNC-500X5000 是生产塑钢、铝型材门窗的主要切割设备,可完成对型材的长度、两侧倾斜角度的精确切割。

2、结构特点

该设备由定位机构、左锯头、右锯头、气动系统、电气控制系统组成,其中定位机构采用全闭环控制方式,提高了定位精度与工作效率;同时,具有型材切割优化功能,使每一根型材在切割完成后所产生的废料减少至最小,大大节约了生产成本。

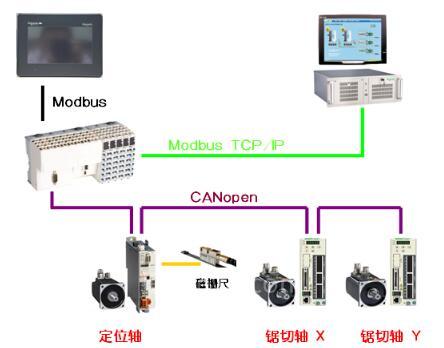

电气控制系统全部采用施耐德电气整体解决方案,PLC 与伺服系统之间采用 CANopen 总线控制方式,PLC 与 HMI 之间采用标准 Modbus 总线控制方式,PLC 与上位机之间采用工业以太网控制方式,安装方便、减少了硬件接线过多造成的潜在隐患点、抗干扰能力强。

3、工作原理

主要工序为锯切定位、型材压紧、型材定位、锯切等,传动系统采用伺服系统与进口减速机进行控制,使定位精度精确至 0.1MM,切割角度精度精确至 0.01°,通过 HMI 对加工工艺参数进行设置,由上位机管理软件对型材进行优化切割,将控制数据传输至 PLC 中。

4、工艺流程

Ⅰ、设备上电后,按下“回零”按钮,定位机构与两个锯切机构执行回原点功能,原点回归完成后,将实际定位数据写入至伺服系统;原点回归采用反转找 Z 相的方式,提高原点回归的定位精度,同时,可重复执行原点回归功能。

Ⅱ、按下“锯切电机”按钮,启动锯片旋转;通过 HMI 设定加工型材的加工数据,并选择适合的工作模式,这些数据全部存储在 PLC 中。

Ⅲ、按下“定位运行”按钮,定位机构定位至设定长度位置,锯切机构定位至切割角度位置。

Ⅳ、放入后型材,按下“启动”按钮,型材夹紧-锯片前进-锯片后退-夹紧松开-取下型材。

5、设备性能指标

电 源: 三相四线,380V,50Hz

锯切电机: 2×2.2 KW,转速:2800 r/min

伺服电机: 3×0.75 KW,转速:3000 r/min

工作压力: 0.5~0.8 Mpa

供 气 量: 60 L/min

锯切长度: 900 mm,max 5000 mm,min 480 mm

锯切长度: 450 mm,max 5000 mm,min 760 mm

锯切宽度: 120 mm

锯切高度: 230 mm

锯切角度: 45°~90°~157.5°之间任意角度旋转

进刀速度: 0~3 m/min

移动速度: 0~20 m/min

锯片规格: φ500×4.4×φ30,Z=120

外形尺寸: 6800 mm×1500 mm×2040 mm

重 量: 2500 kg

03、控制系统的技术要求与控制方案

1、技术要求

PLC:DI:26 点,24VDC;DO:16 点,Tr,24VDC,0.5A。

HMI:7 寸,65535 色,TFT,RS485。

Motion:一台 LXM32M 控制定位机构,外部磁栅尺接入 LXM32M,形成全闭环控制,确保定位精度,两台 LXM23A 控制锯切机构上位机系统:采用 VB 开发的界面,具有型材优化,加工样式保存与导入等功能,与 PLC之间采用工业以太网通讯。

2、控制方案

控制系统以M258系列PLC为核心,通过集成的CANopen主站通讯口连接1台Lexium32M系列伺服系统和两台Lexium23A系列伺服系统,实现点动、回原点、绝对定位控制等功能。

PLC与伺服系统之间通过CANopen总线的PDO或SDO数据交换方式,可实时获取当前位置、当前速度、状态字等信息,也可修改及调用伺服系统的各内部运动任务,实现设备的控制需求。PLC与HMI之间采用标准Modbus通讯协议进行交换数据,各工艺参数均可通过HMI进行设置或监控。上位机采用VB 开发的界面,具有型材优化,加工样式保存与导入等功能,与PLC之间采用工业以太网通讯实现数据交换,对设备各工艺环节的监控。

3、控制难点分析

Ⅰ、定位精度;定位机构最大行程为5M,传动机构为同步带,常规的脉冲控制难以解决机械误差造成的定位精度等问题,如果使用补偿的方式也可保证定位精度,但在一定程度上牺牲了定位速度,降低了工作效率。

解决方案:在整个定位机构的导轨上安装一个外部磁栅尺,直接接入至LXM32M伺服系统,使外部磁栅尺与伺服系统行成全闭环,不但可以确保定位精度,也可保证定位速度,提高工作效率。

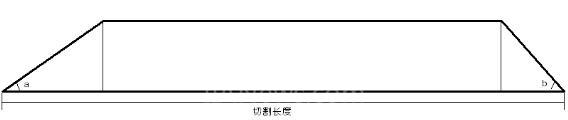

Ⅱ、切割长度计算;解决方案:如图所示,在设置切割长度时,我们是以切割型材的两个底边的长度来设置的,由于两个侧边需要切割角度的不同,定位机构所要走的距离也会不同,实际行走的距离=切割长度-型材度/Sina-型材高度/Sinb,里面涉及到三角函数的运算,同时,还要把锯片的厚度也要计算在三角函数内。

通过SoM中灵活的编程语言,使用ST语言对这些数据机型高精度浮点数运算后,再转换为脉冲数控制伺服系统进行定位。

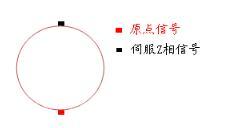

Ⅲ、伺服系统每次原点回归的位置不一致?原点回归模式为遇到原点信号之后反转找到伺服系统的 Z 相后停止,在原点信号非常接近伺服系统 Z 相信号的情况下,如果原点信号响应时间快,则会发生反转时立刻就会抓到伺服 Z 相的现象,而原点信号响应时间慢时,则会发生反转时伺服 Z 相到达而原点信号还未到达的现象,造成原点回归停止在伺服第二次 Z相信号位置;

解决方案:轻微移动原点信号,使其在触发时大约在伺服相对 Z 相点的半圈位置。

04、应用总结

本系统采用了施耐德电气整体解决方案,具有以下几大优势:

● PLC与伺服系统之间采用CANopen总线控制方式,消除了常规控制方式所带来的种种不安全潜在因素,不需要改变任何硬件接线的多模式自由切换方式使控制更加灵活,数据信息的实时反馈确保系统稳定运行,通过总线控制方式,有效降低了生产成本,减少了配线工作量,为未来设备的扩展与更新提供了便利条件;

● 提高了设备运行的稳定性。由于原方案的三台伺服采用脉冲信号控制,设备经常出现运行不稳定的现象,且无法实时反馈伺服系统的数据信息,改善了此弊端;

● 提高了设备生产效率。采用施耐德电气方案后,生产速度可达20 m/min。生产速度提高10%,设备运行稳定性相比以前提高10%;

●人性化的编程界面,多种语言混合编程模式,操作简单,使用方便。

(转载)