异步电机起动系统

a.介绍

在起动电机的时候,电源会产生一个较大的浪涌电流,尤其是在使用不合格电源线的情况下。

这个电流会导致压降,影响负载运行。这种压降可能给照明设备中带来比较明显的影响。

为了消除这种效应,某些部门规定禁止使用带有直接起动系统,并且功率超过给定范围的电机。关于这方面的内容,请参见第K34和K39页中Distribution BT 1999/2000产品目录以及NF C 15-100标准允许的压降表。

根据电机和负载的规格,可以把起动系统分为若干种。

用户在选择起动系统的时候,需要考虑到电气、机械需求以及经济效益问题,同时也要兼顾驱动的负载。

b.主要起动模式

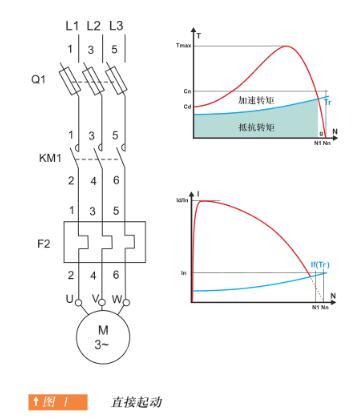

1.直接起动

这是最简单的起动模式,定子直接连接到电源 ( 图1) 。电机按照自己的特性起动。

在电机通电后,其工作与变压器二次侧类似,其中副边由短路的超低电阻转子笼形成。在转子中有一个较高的感应电流,这个电流会导致电源内的电流达到峰值:

起动时的电流= 5到8倍的额定电流。

平均起动转矩为:

T(起动转矩)= 0.5到1.5倍的额定力矩T。

虽然直接起动有一些优势(设备简单,起动转矩高,起动快速,成本低),但是只适用于以下场合:

与电源相比,电机的功率较低,从而可以限制浪涌电流产生的干扰。 要驱动的机器不需要逐步加速,或者有一个减震设备限制起动时的震动。要求立即达到额定转速。 起动转矩可能比较高,不会影响机器运转或者被驱动的负载。

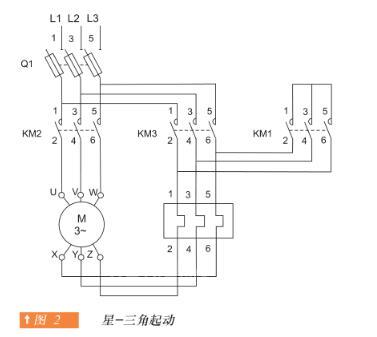

2.星-三角起动

这种起动系统 (图2) 只能用于三个定子绕组末端都安装到端子排的电机。

另外,必须完成绕组设置,以便三角连接与电源电压相匹配:比如380V的三相电源需要使用带380V三角和660V星型线圈的电机。

这种起动系统的原理就是连接电源电压的星型绕组,将电机的额定星型电压均分到交流三相(在上面的例子中,电源电压380V = 660V / √3 。起动电流峰值(SC)除以3:SC = 1.5到2.6 RC(RC为额定电流)。

星型连接的380V/660V电机在660V的额定电压下吸收的电流小于380V下三角连接的√3倍。在380V的星型连接下,电流再次除以√3,也就是总共除以3。

因为起动转矩(ST)与电源电压的平方成正比,所以也除以3:ST = 0.2到0.5 RT(RT为额定转矩)当电机和抵抗转矩彼此相抵,电机速度会稳定下来,通常为额定速度的75-85%。接下来绕组为三角连接,电机恢复自身的特性。

从星型连接到三角连接的变化是由一个定时器控制的。在星型接触器闭合30到50毫秒以后,三角接触器会闭合,防止相间短路(因为两个接触器不能同时闭合)。

在星型接触器开启以后,流过绕组的电流中断;在三角接触器闭合以后,绕组电流恢复。在转换到三角连接的过程中,因为电机会产生补偿性点动力,所以会产生一个较强的瞬间峰值电流。

星型-三角起动适用于负载转矩较低或者无负载起动的机器(比如锯木机)。可能需要借助额外的功能将瞬间电流现象限制在特定的功率以上,比如在从星型连接转换到三角连接的时候设法产生一个1-2秒的延迟。这种延迟可以减弱补偿性电移阻力,从而抑制瞬间峰值电流。只有当机器有足够的惯性,可以避免在延迟过程中大幅度减速的情况下,才能使用这种延迟功能。

另外一种系统是3步起动系统:星型-三角 + 电阻-三角。仍然存在电流中断,但是与三角连接绕组串连的电阻器可以在大约三秒钟的时间内降低瞬间电流,这样一来就可以防止电流中断,从而防止出现瞬态现象。

如果使用这些额外功能,那么就需要增加元器件,这样一来可能会显著增加设备的成本。

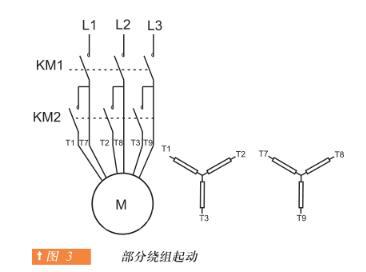

3.局部绕组电机起动

此系统 (图3) 在欧洲用的不太多,但是在北美市场(230/460电压,比例1:2)应用非常广泛。

这种电机的定子绕组分成两个并联绕组,共有6个或12个输出端子。它相当于两个功率相同的“半电机”。在起动的时候,将一个“半电机”直接连到整个电源电压,将起动电流和转矩均分成近似相等的两半。不过,此时的转矩比采用星型-三角起动的等功率鼠笼电机更大。

在起动过程结束的时候,第二对绕组被连接到电源。此时峰值电流较低,而且持续时间较短,这是因为电机尚未与电源断开,滑差很小。

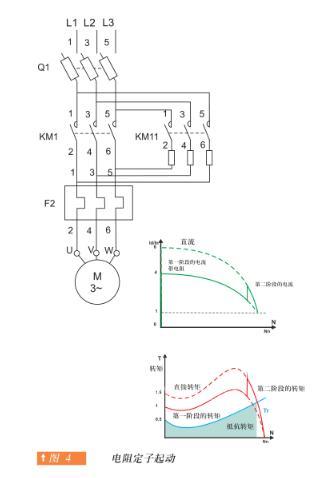

4.电阻定子起动

在这个系统中 (图4) ,因为接入的电阻与绕组串联,所以降低了电机起动电压。在速度稳定以后,切断电阻连接,电机直接连到电源上。这个过程通常由一个时间继电器控制。这种起动方法不会改变电机绕组的连接,因而每个绕组的两端不需要端子板输出。根据起动时的最大峰值电流或者要驱动的机器的抵抗转矩所需的最小起动转矩来计算电阻值。一般情况下,起动电流和转矩值为:

●SC = 4.5 RC

●ST = 0.75 RT

在使用电阻加速的阶段,施加在电机端子上的电压不是恒定的,但是等于电源电压减去起动电阻上的压降。压降与电机吸收的电流成正比。在电机加速过程中,随着电流的减小,电阻上的压降也减少。因而,施加在电机端子上的电压在起动的时候最低,然后逐渐升高。因为转矩与电机端子电压的平方成正比,因而增加的速度比星型-三角起动(电压在整个星型连接阶段保持恒定)要快。

因而,这种起动系统适用于阻力矩随速度增加的机器,比如风机和离心泵。它的缺点是在起动的时候会产生相当大的电流。虽然可以通过增加电阻值来降低此电流,但是这样一来会进一步降低电机端子上的压降,从而使起动转矩大大降低。

另外一方面,在起动结束的时候不再有电阻,并且不会中断电机电源,因而不存在短时停滞现象。

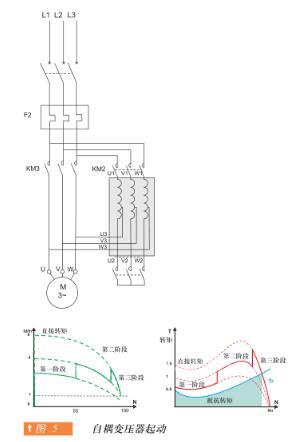

5.自耦变压器

电机在较低的电压下由一个自耦变压器驱动,在起动结束后,该自耦变压器会被旁路 ( 图5)。

起动过程分为如下三步:

在第一阶段,自耦变压器为星型连接,接下来电机会通过自动变压绕组的一部分连接到电源。该过程的运行电压较低,取决于自耦系数。

自耦变压器通常采用抽头连接的方式,以便用户选择合适的自耦系数,进而确定最合适的降压值,

在达到全压之前,会打开星型连接。线圈的一部分连接到电源,继而用作与电机串联的电感。在第一阶段结束速度达到平衡时会开始这种操作。

第二阶段一般只持续不到一秒钟,然后实现全压连接。与电机串联的自耦变压器绕组片会被短路,自耦变压器被关闭。

电流和起动转矩按照同样的比例变化。它们要除以(电源电压/降压的平方)。

得到的数值为:

●SC = 1.7到4 RC

●ST = 0.5到0.85 RT

起动过程中不会中断电机电流,因而不会出现断流所导致的短时停滞现象。

不过,如果没有采取足够的保护措施,那么在全压连接时仍然可能出现类似的瞬态现象,这是因为在打开星型连接以后,与电机串连的电感比电机电感高,这样一来就会产生大幅度的压降,从而导致在全压连接时出现较高的瞬态峰值电流。

为了克服这个缺点,在自耦变压器中的磁回路带有一个气隙,可以降低电感值。

这个值是通过计算确定的,可以防止在第二阶段星型连接打开的时候电机端子出现任何电压变化。

这个气隙会增加自耦变压器中的磁化电流。在自耦变压器被加电的时候,该电流会增加电源中的浪涌电流。

这个起动系统通常用于功率超过150kW的低压电机。不过,因为自耦变压器的成本较高,所以会导致设备价格比较昂贵。

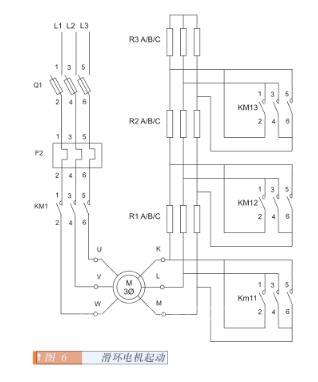

6.滑环电机起动

滑环电机不能在转子绕组被短路的情况下直接起动,否则会导致过大的峰值电流。

因而,必须在转子回路中插入电阻器 ( 图6) ,然后逐渐短路,并用全部电源电压驱动定子。在每个阶段插入的电阻都经过计算,以确保转矩-速度曲线的精确度。

因此,必须在起动的时候将其完全插入,并在完全短路的时候达到全速。吸收电流或多或少与转矩成正比,其最大值只比理论值大一点。比如,如果起动转矩等于2倍额定转矩,峰值电流约为2倍的额定电流。因此与鼠笼电机相比,这个峰值要低得多,而最大起动转矩要高得多。对鼠笼电机来说,如果直接连接到电源,那么1.5时的峰值电流约为6。

对所有需要低峰值电流和全负载起动的机器来说,转子起动的滑环电机都是最佳选择。这种起动非常平稳,因为很容易按照机械和电气(阻性转矩、加速度、最大峰值电流等)要求调整各个阶段的曲线的数量和形状。

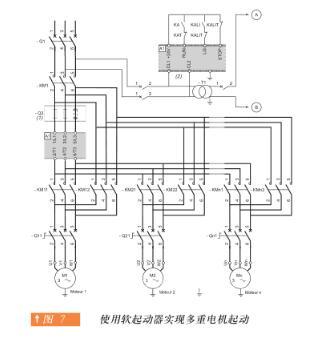

7.软起动器起动/减速

这个起动系统可以有效而平稳地起动和停止电机 (图7)(更详细的内容请参见讲述电子速度控制器的章节) 。

它可以用于:限流和调整转矩。

限流

限流控制功能可以在起动阶段设置一个最大电流(额定电流的3到4倍),并降低转矩性能。这种控制功能尤其适用于“涡轮机”(离心泵、风机)。

调整转矩通过调整转矩来控制,可以在起动过程中优化转矩性能,并降低电源的浪涌电流。

这适用于恒定转矩的机器。

这种起动器可以有多种图示:

●单向操作

●双向操作

●起动完成后元件关闭

●软起和软停多台电动机 (图7)

●其它。

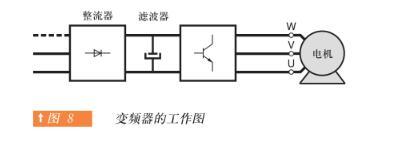

8.变频器起动

在必须控制和调整速度的场合,它是一种非常有效的起动系统 (图8)(更详细的内容请参见讲述电子速度控制器的章节) 。

它有如下用途:

●在高惯性负载条件下起动

● 起动时电源负载较高,短路容量较低

● 根据“涡轮机”的情况进行调整,从而优化耗电

这种起动系统可以用于所有类型的机器。这种解决方案主要用来调整电机速度,而起动功能则排在第二位。

(转载)