近一年来,随着中美贸易战的开启,特别是“中兴事件”的爆发,引发了国人对自主核心技术的广泛焦虑和深入思考。微信公众号《知识自动化》近一年来发表了关于中国工业软件发展的历史回顾与思考的系列文章,引起了强烈反响。作为从事数字化设计技术研究、开发及产业化推广长达26年的一线从业者更是感慨万千,谨以此文向关注和坚守中国工业软件的同仁表示敬意。

软件是工业知识的载体

软件是智能的载体。工业先进软件是工业乃至社会发展水平的重要标志,是未来智能工业的重要基础支撑,是不能受制于人的关键核心技术。

工业软件不同于IT软件,是工业知识创新长期积累、积淀并在应用中迭代进化的工具产物,正如赵敏先生在《为工业软件正名》鲜明指出“工业软件是一个典型的高端工业品,它首先是由工业技术构成的。研制工业软件是一门集工业知识与“Know-how”大成于一身的专业学问。没有工业知识,没有制造业经验,只学过计算机软件的工程师,是设计不出先进的工业软件的”。

工业软件是工业创新实践的技术溢出,是先进生产力的关键要素,只要工业技术创新不息,工业软件创生不止。林雪萍、赵敏先生在《工业软件黎明静悄悄|工业软件史》对中国工业软件历史给出了“亲历的全景式”回望,彻腹的“哀其不幸、怒其不争”让人嘘唏不已。赵翰林、林雪萍先生在《仿真软件史就是大鱼吃小鱼的历史|工业软件史》总结了国际工业软件技术与产业发展,生动地描绘了国际工业软件“繁衍不断、生生不息”的蓬勃生态,虽然“大鱼吃小鱼”,但“池子里总有鱼”。

工业软件按照运行场景为两大类研发与管理工具类(off-line)和系统运行时类(on-line)。这两类软件,缺乏跨领域、全系统建模及软件自动化工具,因此研制生产主要依赖人工编写,研发效率低、可维护性差,生产效率和质量都是困难重重。

随着复杂产品系统智能化(嵌入式应用软件)趋势的快速发展,相应的数字化设计方法和技术体系已成为制约因素。

中国工业软件为何落后?

从文化层面看,我们长于“道、理”,短于“术、器”,“君子动口不动手”,热衷于新理念、新概念的玄究,所谓“玄而又玄,妙不可言”,轻视“术、器”的恒力打造,导致工作母机在内的高端生产工具普遍落后,工业软件更是如此。

改革开放前40年中国从农业化向工业化转型的过程中,以“逆向工程”为主的技术发展方式导致我国工业软件自主发展缺乏足够的内在源动力。最要命的是,中国工业往往“视集成为创新”,加剧了基础、关键核心技术的空心化、中国一轮又一轮地引进、推广“XX化”,往往是拿来装配主义,而在核心的根基上鲜有作为,最终导致相关基础工具软件几乎被国外垄断,受制于人,国内相关技术研发力量严重萎缩,自主可控工业软件举步维艰。真要进行“创新引领”,首先要摒弃误国害民的“集成创新”。

现有的设计研发软件工具,往往缺乏全局观,以传统的软件编制工艺“分科而制”,这种基于单学科软件工具的多学科融合,实际上是在集成多专业工具软件的信息。这就大大增加了软件成本,也严重影响了设计师桌面快捷应用。

系统设计与验证技术,既是是中国数字化设计技术的短板,也是一个重要的突破口。中国设计行业,一向是强于详细设计,而弱于概念设计和系统设计。虽然产品的设计流程是从概念到物理自顶向下的展开的,但技术手段和工具发展是自底向上发展的,数控技术先于CAD技术、CAE技术先于CAD,详细设计技术先于系统设计技术等等。目前成熟的数字化设计与验证技术与工具体系只能支撑部分大回路设计验证。德国工业4.0强调需要建立基于模型的系统工程技术体系,就是实现全系统早期多回路设计验证。

数字工具的两大空间

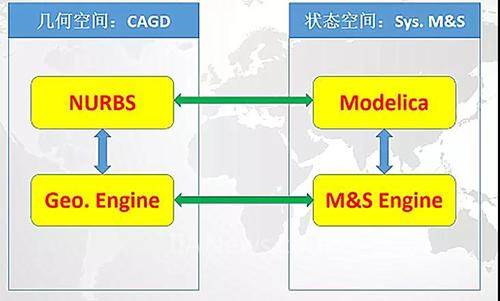

工业设计工具的研发活动,一直存在于两个空间:几何空间和状态空间。计算机辅助设计CAD自上世纪六十年代初以来,围绕几何空间设计活动,发展了计算机辅助几何设计技术CAGD,为产品结构设计提供了卓越的工具。事实上直到上世纪80年代初出现革命性的技术NURBS之前,CAD的发展一直缺乏统一的标准技术体系,严重的影响了CAD技术在工业界的普及推广。NURBS“横扫六合、总齐八荒”,将CAD技术推进了大规模应用创新的时代。这也形成了非常深的壁垒,国外在这方面的优势非常明显。

然而,针对产品的状态空间,各种建模、分析及仿真活动,由于缺乏统一的知识模型表达标准,进展不够迅速。这就形成了纷繁的单学科领域仿真软件工具,致使建模与仿真(M&S)进展远远不及几何空间的发展,在工业界尚未达到普及深入标准化。

图1 CAD的两大空间

当前,多领域物理统一建模语言Modelic成为热点。基于统一模型规范Modelica的全系统建模、分析、仿真优化及软件自动生成技术,已成为产品设计研发技术的重要创新方向,是继计算机辅助几何设计CAGD之后,数字化设计支撑技术的重要分支。

欧美发达国家正籍此构筑新的技术壁垒,对此,中国必须有所为。

全新的壁垒与垄断

国际传统CAD\CAE\自动化技术厂商纷纷并购系统建模及软件自动化技术,着力打造设计分析仿真优化及软件自动生成一体化技术。2006年6月国际产品全生命软件巨头法国达索系统公司认定“Modelica是未来工业知识的表达标准”,并宣布了“基于modelica的嵌入式开放战略”,以此全面打造工业系统解决方案。

2011年美国国防部高级项目预研局DARPA提出统一模型标准(包括modelica),采用基于模型的系统工程方法,在一个技术体系下快速研发、部署海陆空天运载器,效率提高5倍,实现“构造及正确”。2012年12月,西门子收购了比利时LMS 软件仿真公司,其包含的AMESim软件,支持Modelica。在2016以国际著名CAE公司ANSYS收购模型驱动的软件生成系统SCADA为典型。

还有大量的收购行动不计其数。

表1 Modelica大事件

系统建模与仿真技术体系主要由一软一硬两方面组成。软的是模型驱动的建模仿真与代码生成软件系统,包括美国大名鼎鼎的数学软件之一的MatLab、美国NI的LabView、SCADA、Dymola、SimulationX、AVL、Cruse等,而实时计算设备则包括DSPACE、NI、RT-LAB。

这些国外相关软件与硬件厂商以形成类似Wintel联盟,几乎掌控了复杂系统产品的高端开发技术体系和手段。以汽车电控领域为例,来自奥地利的汽车研发咨询商AVL李斯特公司,这是是全球著名的发动机设计开发、测试及专业CAE软件供应商。其汽车系统设计分析软件和实时计算设备DSPACE,软硬双煞,几乎全面垄断了中国汽车电控正向设计研发技术体系。特别需要说明的是DSPACE在10年前已对中国军工领域全面禁运。

中国机遇

基于统一模型规范的全系统建模、分析、仿真优化及软件自动生成技术是国际智能系统与产品研发技术的重要创新方向。

十一五以来,中国科技界已经及时地布局开展了多领域物理统一建模语言Modelica基础理论和共性技术研究。一些研究成果在航空航天等领域的重点型号工程,如中国空间站全系统功能样机、嫦娥5号电总体设计及仿真、航天液体动力系统、大型民用飞机着陆及飞控系统仿真等,得到初步验证。

目前商业领域的“分科而制”单领域建模分析软件工具90%以上为国外掌控,其发展积淀长达数十年。如果中国以传统方式追赶,可以说在工业应用软件机会寥寥。 而多领域物理统一建模理论方法,与技术所创造的知识自动化技术体系,正在使得工业软件生成方式发生改变。而经过十一五、十二五的一些前期工作,中国已经突破了国际多领域物理统一建模的核心技术。

这是中国自主可控的高端分析建模技术和工业应用软件创新发展的一次难得机遇。如果可以深入持续的开展工业知识(模型)的表达与互联研究,建立模型重用、在新工科教育中强化工业软件的基础作用、制定相关产业联动政策鼓励工业界采用国产替代技术等,那么掌握新一代数字化设计支撑体系,值得期待。

(转载)