轰隆隆的制造现场,欧姆龙信息工程专家仲岛晶正在认真地测算数据。不久前,他刚刚建立了制造现场智能化系统,让基板检测设备自动记忆优质产品,发现异常。这一次,他正向“如何融合AI与制造”发起进攻!

融合了AI人工智能的机械制造

虽然技术小白对机械行业的词汇略感生疏,但AI这个词一定耳熟! 制造现场的大部分工序已经被机器承包了,AI的融入又会让制造现场变成什么样儿呢?

关于这一点,仲岛解释道“在和海外制造现场人员讨论时,他们经常会提到‘无专家维修’。制造现场一旦发生故障,常常需要有10年以上经验的技术人员才能解决,所以现场最希望能有任何人都能简单迅速解决故障的机械。故障不解决就会产生大量次品,甚至造成停产。”

仲岛心目中的理想状态是——“技师的经验与直觉能植入每一台机械,让机械可以在部件受损前就能自动通知操作员并预知次品产生的征兆,修正操作,自动避免次品的产生。”

简单来说就是:

生了病会自己诊断、求助,

还能自己吃药治疗的乖宝宝!

技术攻关的第一步

仲岛找到的突破口是边缘计算。

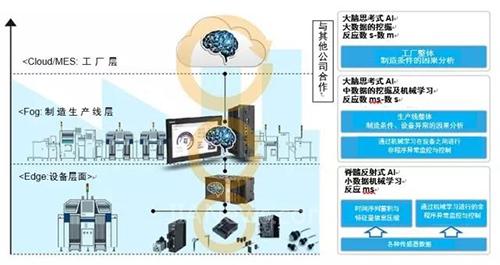

“边缘领域”是指在控制现场机械的控制器内安装机械学习引擎,由机械自身进行实时监控,并探测机械的“异常”动态的结构。

打个比方:当人类在面临某些危险时,身体会自动做出反射性运动称作“脊椎反射”,AI就是让机械进行这种自动反射的。

机械移动控制器检测“异常”动态

接下来就要攻克技术难关了~

“在控制器内安装AI功能,具备AI技术就足够了吧?”小编只能说这种想法有些图样图森破,机械自动化技术、开放式架构技术在这里同样必不可少。此外还必须深谙制造现场的需求……(欧姆龙信息工程的技术专家们,请收下来自技术小白赤果果的崇拜!)

制造现场融合AI技术

欧姆龙是第一人吗?

要想发现机械‘异常’的动态,就需要一个以1/1,000秒-1/100,000秒为单位实时收集、分析、反馈所有控制数据的机制。因此我们将时间序列数据库与机械学习引擎加以高速化、轻量化,并与控制功能相融合。这只有像欧姆龙这样具备了基于开放式架构的控制器、启动机械的伺服马达以及各种传感器群等广泛产品阵容的厂家才可能做到。”

——仲岛

来自欧姆龙信息工程专家的憧憬

现在,仲岛的眼光已经投向了机械制造的未来。如果机械能具备高级技师的思维,就能让生产人员更易于工作,高级技师也能进一步集中精力开发新技术。致力于技术改进制造现场,以仲岛为首的工程专家们是不会止步于前的。

“安装了AI的机械自动化控制器的首要目标是预防维护,但我们的最终目的是实现由AI进行控制的智能制造。实现机械以及工厂本身的智能化,生产出最好的产品。这样,人们就能有更多的精力去创新。希望我能创造出这样的未来。”仲岛憧憬道。

(转载)