随着国家汽车三包法案的出台,汽车行业被要求关键零部件具有可追溯性,发动机作为汽车的最关键部位则是必须要被追溯的部分。发动机的缸体、缸盖、曲轴、凸轮轴需要被激光标刻上二维码,由读码设备读取该码存入MES管理系统之中,以便日后的信息追溯与查证。

案例分析

发动机的铸造机加是一个非常繁复的过程,加工工艺及机械设计异常的复杂,导致发动机的外观极为不规则,而且发动机的缸体、缸盖、曲轴、凸轮轴材质均有不同,而且现场相对恶劣的工作环境与随时的变化的光照,导致现场激光打码及视觉读码过程会变得很艰难。

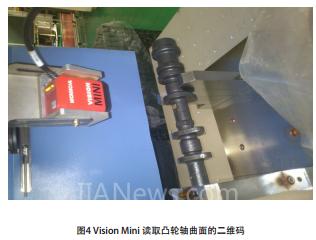

对于打码和检测的节拍每一个工位都有严格的要求,如果时间过长就影响到生产的产量,时间太短的话打码质量就会反映在二维码的评级之上。尤其是曲轴和凸轮轴为黑色的铸铁,必须使用激光的大功率档位将二维码的背景扫白之后再进行标刻。这就与业主所规定的生产节拍产生了冲突。下图为曲轴照片。

凯蒙西公司凭借其精湛的自动化集成技术,将迈思肯的 Vision MINI 与激光打码设备相融合,满足了该公司发动机读码评级的要求,解决了这个异形件检测的难题。凯蒙西公司与迈思肯公司更进一步地合作并提供更完善的视觉检测与条码读取方案。

项目难点

本项目的三大技术难题:

1:所有的工件均为异形件。

机械工程师设计了定位精准的工装平台,对每一个工件进行精准的定位而且需要接受高重复性的测试,以测试工装平台性能的稳定性。

2:材质的不同。

缸体、凸轮轴分别为铸铁和铸铝材质,而且凸轮轴必须在曲面之上打码,打码的激光工程师应用了三轴激光打码的方式,对不同材质不同表面的工件进行处理,很大程度上提高了打码的质量。

3:恶劣的工作环境。

现场的工作环境非常之恶劣,高噪音、油污、光线变化等外部环境让激光刻码和视觉读码变得很困难。迈思肯提供的视觉-- 光源解决方案解决了现场的外部光线变化的问题,使得现场的二维码不再受外部光线的影响。

问题:防止存在读码缺陷的工件流入下一工序不能进行有效的追溯。

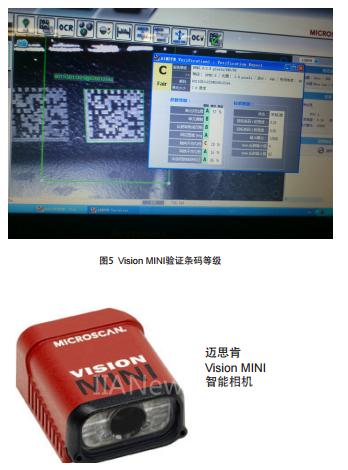

项目:使用迈思肯Vision MINI,进行条码读取评级。

解决方案:采用迈思肯的Vision MINI进行解码,并采用了迈思肯的光源解决方案。

结果:视觉检测系统可靠、迅速和有效。

依据客户的实际生产,测试工艺需求,设计提供专业的视觉检查设备和自动化生产设备。凯蒙西选择了迈思肯的Vision MINI固定式带校验功能的相机,因其外形尺寸小巧,可安装于工装平台的几乎任意一个位置,而且防护等级达到IP54等级,能适应该发动机铸造车间这种外部环境恶劣的要求,并能提供稳定的检测效果。

对条码评级有一套业内认可而且非常严厉的评级标准,及时准确的发布该码的内容与评定的等级,Vision MINI这种卓越的品质得到了最终客户的高度认可。

系统说明

Vision MINI拥有标准的RS232串口以及USB接口,在编制检测程序时需要将解码的文本及评级的最终的解码等级通过串行口的方式发送给PC机的串口。开头结尾及内容间隔以PC机约定好的字符作为间隔。可以保证发送内容的准确性,不会出现数据丢失的情况。

当Vision MINI收到双方约定好的字符串之后,就会触发智能相机本体开始拍照成像,然后对成像的结果进行解码工作。速度可以达到惊人的10 μs到16.7 ms。

(转载)