前言:

汽车总装线由车身储存工段、底盘装配工段、车门分装输送工段、最终装配工段、动力总成分装、发动机总装工段等十几个步骤构成。为了能使每个工段都能正确高效的执行,就必须要在生产过程中注重每一个环节的完美。而要确保每个环节都既达到高精细度,又满足工业生产必需的高效率,就必然要借助最先进的生产制造技术才能实现。邦纳公司的Pick-to-light按灯拣货系统帮助客户解决了以上的难题。以下以一个具体的实用案例向读者介绍指示灯在汽车总装线上按型号拾取Pick-to-light的应用。

关键字:汽车总装,零件拾取,顺序装配,拾取指示,拾取纠错,Pick-to-light,K50

按型号拾取Pick-to-light应用:

Pick-to-Light拾取指示灯不仅能够在需要按顺序拾取的装配环节中应用,更可应用在按型号拾取的多型号混车生产应用环节。

现今,汽车生产制造企业为了更大程度地运用流水线,都纷纷采用了“混车生产”总装线的生产方式。也就是同一生产线,在A时段生产A型车,在B时段生产B型车。两种车型共用同一个物料仓库,由于生产流程高效化了,对于配套的流水线以及零配件的准备度也提出更高的要求。

在“混车生产”中,汽车企业都有专门的大型物料库,存放不同型号车辆生产所需要使用的零配件。不同车型的配件组成是不同的,例如A型车的配件需要1、2、3号物料,B型车的配件需要4、5、6号物料,而这些物料配件同时储存在同一的大型物料库中,将分布在各个不同的位置。这些配件的拾取同样不能有混装或漏装的操作。如果零件拾取的工作完全采用按人工操作,不可避免会带有拾取操作的失误率。

邦纳的K50系列Pick-to-light按型号拾取装置,则能有效地指导、辅助、监督操作流程。工人去大型的物料库拾取零件前,通过扫描工具,输入系统需要拾取的是A型车还是其他型号的车辆。随后,当打开仓库,A型号所需要的零件相对应的K50指示灯就会亮起。工人拾取了一个,灯就会灭一个,一一操作,直到所有的零件都拾取完成,指示灯还会有一个自我检测的步骤,检测一下所有的步骤是否都按需要执行了。如果确认,就发完出最终拾取“成功”的信号,以防止中间是否有零件遗漏的环节。 这样确保了不同技能水平的工人,在同样的指示灯操作下,都能正确、高效地执行完拾取不同型号车型所需要的全部零部件。

邦纳公司的K50系列按灯拣货( Pick-to-Light)为该客户复杂的工件拾取提供了完美的解决方案,帮助客户实现正确迅速装配汽车总装。

系统应用过程:

某一类型车(简称A型),其所有的零件在货架上都有一个对应K50指示灯,例如A型车的零件分别放置于1,2,3号货架;

操作员拾取零件之前输入A型车,料库中的所有A型零件之前的K50指示灯绿灯亮起,操作员开始进库拾取零件;

操作员在拾取完A型1号零件之后,按一下对应用的K50的按钮;

此时K50检测到该动作信号之后,将信号传到后台PLC,告诉PCL此1号部件已经被拾取,PLC发出信号使得K50的绿灯熄灭;

接着操作人员重复此过程,分别拾取了2,3号零件,以此类推,直到最后一个零件被拾取,最后K50自我检测成功,所有的零件被拾取完毕。

注,捡取的顺序可以打乱,也可以按3,2,1的顺序拾取。

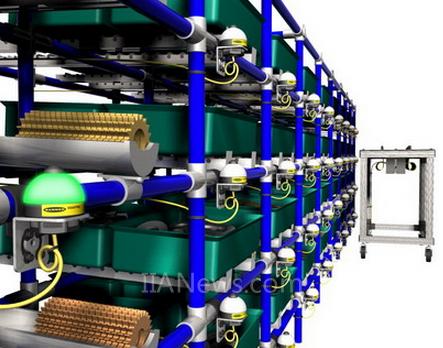

图1.装有K50系列按灯拣货( Pick-to-Light)的汽车总装配线

邦纳公司最新一代K50系列按灯拣货( Pick-to-Light) 传感器简介:

邦纳公司推出的新一代K50系列按灯拣货(Pick-to-Light),专为工件拾取防错和部件确认应用提供经济的、易于安装的解决方案。在各种繁杂的手工装配中,顺序是致关重要的,Pick-to-Light工件拾取传感器特为解决按序取物繁杂的工序,进一步提高生产效率的最佳解决方案。

K50指示灯

K50系列按灯拣货(Pick-to-Light)产品特点:

外观小巧,一体化设计,无需控制单元;

高亮度发光半球形,360度可见;

可选2m镜反模式,50mm.,10mm背景抑制模式,按钮模式;

可选PNP,NPN输出;

全密封IP67结构,适用于恶劣环境,某些型号可达IP69K;

对环境光不敏感,抗EMI,RFI干扰;

12 到 30VDC供电

结束语:

通过邦纳K50系列按灯拣货( Pick-to-Light) 的应用,实现了在混车拾取繁杂工序过程中的正确迅速的操作。相比传统的操作,不仅有效地提高了速度、解决了总装配过程中可靠性问题;此外,还实现了总装配线的数字化,大大提升工作效率,确保了装配工序的正确性。

(转载)