汽车自诞生的一个世纪以来,每天都在改变我们的生活。追寻汽车的足迹,我们看到了由技术驱动的工业革新,而这决定着国家制造业的命运兴衰。

每当你走进制造车间,众多的自动化设备在你眼前一刻不停的忙碌着,或许你会有这样的疑惑“车间里怎么没什么人?”。其实自动化系统接管了大多数的监视和控制任务。各种各样的信号电缆贯穿期间。而且为了提高生产效率,人们也不断尝试各种工业新技术。目前无线技术作为传统有线信号传输方式的有效补充,正逐步被大众所认识和接受,而且已经有众多成功应用。

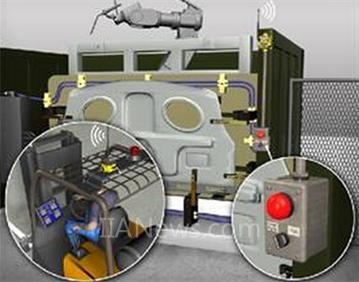

在焊装车间的工作站的机器人手臂携带一个部件抓取夹具,用于将各种部件拾取后安装在车身上某个位置。该夹具上通常会安装携带数个位置传感器、电磁阀等电气设备。这些位置信号、执行信号等均通过电缆线连接到底座上的重载接线盒,再从接线盒经过地面线槽连接到现场总线的输入输出模块。在实际生产过程中,由于机械手臂为了完成抓取、定位以及释放整个过程,在每完成一个工艺内容的过程中可能要数次的来回进行关节运动,姿态转换有时会很大,每天的重复动作频率很高。而通常安装在机械手臂上的高柔性电缆则跟随机械手一起运动。经过长时间的振动与扭曲,高柔电缆的连接口就出现了不同程度的松动,电缆内芯也可能会受到一定的折损。在生产过程中,时常因接口处连接不牢固,夹具上的各种信号就无法准确与现场总线输入输出模块进行正常信号交换,因而导致设备故障,影响生产的正常进行,有可能成为一个造成停机时间多的高故障工位。

而这时使用无线通讯技术是降低线缆接口故障的最好办法。邦纳的无线产品运行于国际认可的2.4GHz免费频段,首先是不会与附近的任何WLAN802 .11.a/b/g网络发生干扰, 同时2.4GHz频段是远离工厂自动化中常用的变频,弧焊等各种不同设备的工作频段和谐波频段,还有就是使用跳频扩频技术的私有SureCross无线协议保证了通讯的实时性,使系统抗干扰,稳定可靠。邦纳无线产品使用简单,无须做任何复杂设定,甚至不用修改原控制器设备的程序。该产品可以实现车间内几百米的数字和模拟信号的传输,室外空旷地带更能达到几公里。

在总装车间可以见到自行小车输送系统。运行过程中小车将实时受到上位控制系统的监控。目前成熟的数据通讯方式主要是经由滑触线采用西门子Profibus DP的导轨放大器通讯模式。主要是受限于滑触线极数,小车的控制信号采用通讯方式,一旦接触不良,容易出现误码和掉码,小车故障率上升。客户有时会要求项目改造时间短,再加上要与原先的其他控制器设备配合,就会牵涉到通讯协议的匹配问题,无形之中就增加了相关通讯附件的使用数量。控制信号全部用无线方式传输,只需要为小车提供电源,没有了复杂的布线,减少了滑触线和碳刷的数量,减少了滑动带来的机械磨损和碳刷消耗,使备件和人员维护成本大大降低。而且无线的扩展性好。小车数量变化,工艺变化等都不用做滑触线等硬件更改。只需要做相应的主控调试。小车可以根据外围联锁设备的速度变化实现速度的自动调节。频率变化非常的灵活,大大的提高了设备的标准化。

不远处,一辆AGV拖着一个内饰货架由远及近,然后缓慢地停靠进一个地面上标识着一个鲜明的黄色矩形框内。这就是AGV小车的卸料位。此时货架一侧的挡块开启,装有不同内饰零件的托盘滑落到装配工位旁的货架上。AGV确认卸货完毕后驶回物料配送区。这就是物料自动配送系统。整个系统有若干辆AGV、AGV调度指挥系统、货架执行机构和线边物料呼叫系统等组成。而其中使用了两种无线技术。AGV的自由行走依靠的是WiFi;而线边物料呼叫系统采用的是邦纳特有的无线呼叫按钮。相比以往人工模式,全自动化配送效率更高。整个过程自动监控,不会发生漏发和错发,可以实现历史记录浏览,而且作业人员无需脱岗。随着生产规模的扩大,利用无线可以实现作业点灵活移位和按需扩充。

无线技术在车厂的应用还有很多

车身升降梯到位检测

旋转工作台工件有无检测

移动输送吊架上物体有无检测

可视化安灯系统

通过不同的应用案例说明无线技术带来的好处是显而易见的。

系统集成商

简化工程设计,减轻设计人员的工作量(特别现场勘测线缆走向,滑环和滑触线的安装)

无需架设桥架布线。人力成本和工程周期大大缩减

按需增加监测点,安装和扩容灵活方便

终端用户

故障出现时,检修点较集中,极大地降低现场设备维护人员的劳动强度,提高设备开机率。

设备制造商

简化设备结构,降低故障发生概率,减少售后服务出差次数,降低运营成本。

当前无线通信技术和数据传输技术正趋于融合的潮流之中,这种融合使无线技术正面临一次深刻地变化。同时也随着不断有成功无线应用案例的推出,也势必会加快无线被大众完全认可那一天的到来。

(转载)