拉法基尼日利亚项目使用了如下施耐德电气变频器产品:

柜式变频器ATV61/71:315-1800kW、690V:6台

标准变频器ATV71:0.75-200kW、380V:22台

软启动器ATS48:110-315 kW、 380V:20台

一、背景介绍

拉法基(Lafarge)集团是世界著名的建材生产商,在水泥、混凝土与骨料、石膏建材和屋面系统四大产品领域位居世界前列,作为世界建材行业的领导者,其四个分支在业内均位处前列:水泥和屋面系统位居世界第一、混凝土与骨料位居世界第二、石膏建材位居世界第三. 集团成立于1833年,总部在法国,企业分布于80多个国家,员工总数超过80000名。拉法基集团和施耐德电气公司有着良好的合作关系,特别近年来,施耐德电气变频器在拉法基水泥厂得到了广泛应用。

图1 水泥厂夜景

在变频器还未大量使用前,回转窑主传动一直使用直流调速。但直流调速电路复杂,维修难度大,操作繁琐,特别是直流电动机在温度高、粉尘大的恶劣环境中运行,其电刷、换向器损坏频繁,需经常维护,对工厂维护带来较大成本。近年来随着变频器控制技术的成熟与普及,加上交流电机维护简单,回转窑主传动愈来愈多的采用交流变频调速。

近期,在尼日利亚新投资的一个水泥厂中,拉法基采用施耐德电气双变频拖动回转窑双主电机,获得了良好的运行效果。

二、回转窑传动原理与控制要求

水泥回转窑是对物料进行煅烧的大型设备,回转窑内的物料流是通过改变回转窑转速来控制的,物料流的烧成带温度又与回转窑转速有一相应的关系,所以调速系统的好坏,将直接影响回转窑的使用寿命、产品质量。

负载具有如下一些特点:启动时原料处在窑内正下方,整个窑体及原料的惯性极大,所以要求传动电机和变频器启动力矩极大,因此,启动加速过程是一个克服大惯量负载惯性的过程;当然一旦启动过程结束,正常运转的所需力矩就大大降低了。所以在选择电机和变频器时要考虑两个因素,既要有足够的过载能力保证启动顺利,又要不能功率选择太大,造成正常运行时过于大马拉小车,能耗和一次性投资加大。

与此同时,随着窑体直径、窑长度的不断增加,为避免单台减速机、电机配置配置过大带来的设备选型、投资、安装等不利因素,现在多采用双电机驱动。这就需要两台变频器分别拖动两台电机,两台电机分别通过减速机共同驱动同一个传动齿轮。这就要求两台变频器控制要出力大小、作用在齿轮上的驱动力方向要相同,不能出现一台出力大,造成其中一个电机长期过载,降低使用寿命;极端情况下一台被拖动运行,输出力矩方向相反,损坏齿轮箱。

图2 回转窑体

图3 传动结构示意图

当回转窑采用双电机、双变频器驱动时,一般控制方法有两种:

1、主从控制:一台作主机进行速度控制,另一台从机接受主机力矩输出作为自身力矩给定,自身作力矩控制,实现速度跟随,平衡出力的效果,在这种控制方式下,为获得精确的力矩控制效果,一般要求电机加编码器实现闭环运行。

这种控制模式的优点是速度控制精度高。缺点是动态过程中从机力矩调整较慢,负载跟随性较差,容易造成主机加减速过程中过载,同时需要编码器随电机安装在室外平台上,受环境及振动等因素影响,编码器容易损坏。

2、利用电机自然特性,调整滑差补偿:两个变频器均运行在速度模式下,各自根据变频器自身力矩、电流大小,改变滑差补偿,输出力矩大的电机,减小滑差补偿使电机降速,从而减小输出力矩,反之,输出力矩小的电机,加大滑差补偿使电机升速,使它承担更多的负载,在动态中达到负荷平衡。施耐德电气ATV71变频器已内置负荷平衡功能,达到自动根据负载大小调节滑差补偿的大小,在实际应用中取得了满意的控制效果。

这种控制模式的优点是不需编码器,加减速响应快,缺点是由于随时调整滑差补偿,导致速度输出与给定有细微的差别,即速度精度有所降低,但完全满足回转窑速度控制的精度要求。

三、传动系统解决方案

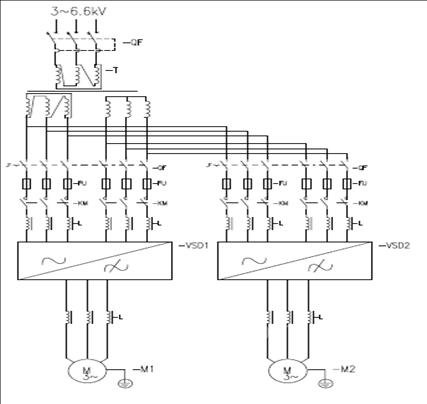

1、配置方案及系统原理图

现场回转窑配置两台电机,每台电机配置一台变频器。

窑主双驱动电机参数:(两台)

型号: YVF450-6 TH

额定功率:630KW;

额定电压: 690V;

额定电流: 652A;

额定频率:50HZ;

根据回转窑负载特点,要求变频器选择恒转矩应用变频器,并要求过载2倍以上,并考虑到电机功率比较大,为有效降低谐波污染,要求选用12脉冲整流方式,根据上述要求,我们选用施耐德电气ATV71系列恒转矩12脉冲整流柜式变频器,其过载能力为1.5倍电流维持1分钟。

变频器参数:(两台)

型号:ATV71EXA2M10Y-S459

额定功率:1000KW;

额定电压: 690V;

额定电流: 1010A;1010*1.5/652=2.32>>2

额定频率:50/60HZ;

图4 窑体传动部分

图5 变频器

图6 传动系统原理图

变频器设置本地控制,现场就地控制和中控室远程控制。其中本地控制借助于安装在柜门上的控制面板,完成柜门操作起停、复位、加减速和参数调整;现场就地操作利用现场电机旁的操作箱,操作起停、加减速按钮,由中控室采集信号,处理后通过通讯方式控制变频器速度,I/O硬接线控制起停。中控室远程控制是在中控室控制界面上直接操作,再通过通讯方式控制变频器速度,I/O硬接线控制起停。通讯方式采用Profibus-DP总线协议,组合模式为I/O模式。

2、控制要点的实现

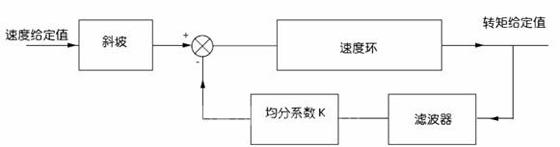

1)双电机负荷平衡控制

两台电机经过减速机和窑体传动齿轮耦合后,实际上在机械上已达到严格的速度同步,这时运行中要求变频器严格控制每个电机出力平衡尤为重要,这是保证正常工艺生产的前提,现场客户没有配置电机编码器反馈,所以选用ATV71固有的负荷平衡应用功能,方便的实现了双电机直接齿轮连接下的负荷平衡控制。

图7 负荷平衡原理

2)大力矩、小冲击启动

针对回转窑大惯量的特点,要求低速启动力矩要大,启动平稳,我们设置变频器控制模式为电压矢量控制方式,合理设置最低输出频率,借助ATV71优越的低速性能,适当加大加减速斜坡时间,获得了极好的控制效果。

3)动态过程中的直流母线电压波动

由于窑体惯量过大,在加减末端,减速过程中、动态调整过程中经常出现窑体凭借自身惯量拖动电机,使电机过渡到发电状态,而回转窑是单相旋转,起停快速性无特殊要求,一般不配置制动单元、回馈单元等能量回馈装置,这时变频器直流母线电压急剧升高,很可能触发过压、超速等故障,所以要尽量延长加速时间,并激活减速斜坡自适应功能,使变频器根据母线电压自动调节减速时间,有效避免了过压、超速等故障。

3、ATV71应用的优势

回转窑双电机传动采用ATV71变频器,其优异的产品性能得到了充分体现:

1)重载应用,150%额定电流过载1分钟,保证了变频器和电机有足够的力矩输出;

2)ATV71应用功能-负荷平衡保证两台电机运行中出力均衡,无需主从控制。

3)优越的低速控制性能

4)12脉冲整流有效的降低了变频器谐波。减小了对电网的污染

四、结束语

在目前回转窑驱动系统中,直流调速系统越来越多的被交流传动系统所取代,各个变频器厂家都在抢占这个领域,此次施耐德电气变频器在此项目上的成功应用,特别是双电机传动控制,必将会使我们的变频器在这一领域获得更多的应用,大大提高我们变频器在拉法基集团的地位。

(转载)