引言:本文介绍了艾默生DeltaV系统在宜化集团有限公司多个PVC项目中的成功应用,帮助用户节省了项目成本,保护用户投资。

PVC即聚氯乙烯树脂,近些年行业产量提升很快,在工业和民生的多个领域都有广泛应用。作为国内排名前列的石化企业,宜化集团有限公司在其多个PVC项目中采用了艾默生DeltaV控制系统及其批量控制方案。包括湖北宜化、宜都宜化、青海宜化、内蒙古宜化和新疆宜化。

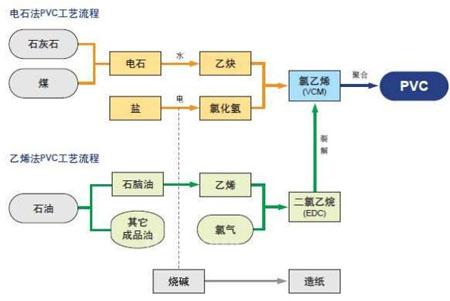

图1:PVC工艺流程图

DeltaV作为世界上首套全数字控制系统,自问世以来取得了非常广泛的应用,得到了广大用户的肯定和好评。在PVC行业,仅中国大陆地区就有30套左右的业绩,排名前列。

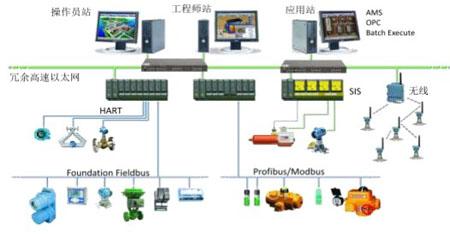

从硬件上来说,DeltaV的节点之间、包括工作站和控制器、通过100M的工业冗余以太网进行通讯。其点对点的对等网络架构、不同于C/S即服务器和客户端的架构、不会因为任一单个节点的故障影响到其他节点的正常工作。因其全数字控制系统的特性,可以在同一底板上支持传统I/O卡件和数字协议通讯卡件如HART、FF、Modbus、Profibus、Asi等,并且传统模拟量输入输出卡件默认支持HART协议,能够非常好的支持智能现场设备。另一方面,DeltaV系统的工作站、控制器、所有卡件都支持在线添加,即插即用,方便改扩建和节省工程时间。节点能够自动检测并编址、无需人工干预。通过Auto-sense功能可以自动检测I/O卡件和通讯卡件类型,甚至可以自动获取现场智能设备及其信息。从软件上来说,DeltaV采用全局的单一组态数据库,没有数据映射和转换,方便组态、提高效率。非常符合Windows的操作习惯,从组态到编程全面采用图形化界面,更加友好、直观,简单易学且支持中文。内置集成了以往许多需要进行复杂编程才能实现的功能,如联锁报警首出提示、联锁旁路、顺控程序中每个步骤和动作都可单独使能,等等。处处都能体现出人性化考虑和易用性。

图2:DeltaV系统架构

PVC生产因其工艺的复杂性、对自动化控制要求相对较高。以悬浮法生产方式为例,从氯乙烯单体在引发剂作用下合成聚氯乙烯是个复杂的放热反应过程。一般会采用批量控制(Batch)来实现。

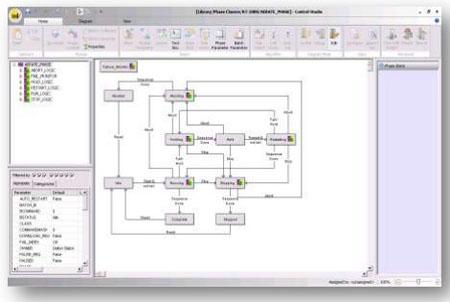

DeltaV Batch严格遵循批量控制的国际标准S88.01来建立,并与之互相契合。S88标准的物理模型和软件模型分别与DeltaV资源管理器的组态界面相对应,其中关键的Phase编程是基于内置的标准状态迁移图。除了常规的Phase状态外,DeltaV独有的Fail Monitor监视模块能够实时监视生产流程的错误或意外发生并自动跳转到相应状态,从而减少人工干预、提高自动化生产水平。再者,其先进的设备仲裁功能可以对相应的公用设备进行先后排序,在保证正常生产的情况下、尽可能的提高设备使用效率。对于人机界面来说,流程和批量操作可以整合在同一画面,避免来回切换导致的不便,并且操作信息丰富、批量运行透明度高。最后,DeltaV Batch有着强大的配方管理功能、即对于非自动化专业的工艺人员来,只需通过简单的“搭积木”方式即可完成工艺流程的创建和改动、而不必关注于底层具体设备的控制,实现了“傻瓜式”控制。以上特点都是符合PVC行业的特性,减少人为因素造成的产品质量波动,保证PVC生产装置长期稳定高效运行。

图3:DeltaV批量中的Phase状态迁移图

PVC行业的另一特点是温度测点较多且相对集中,采用传统温度变送器方式的话无论设备和线缆的成本会比较高。艾默生针对这一情况有个非常好的应用方案,就是基于基金会现场总线(FF)的848T总线温度变送器。它的最大特点是单一设备上可以连接最多8个温度传感器,只需通过一根数字总线连接到总线分配器即可,尤其适合于反应釜、罐等设备的温度监测,大大节省项目成本,保护用户投资。

图4:848T 8通道总线温度变送器

以上是针对PVC行业的DeltaV及其批量的大概介绍,一些反馈都是来自于宜化用户的实际使用感受,他们认为艾默生的DeltaV系统技术先进并且方便易用,这也是艾默生公司的一贯目标。

(转载)