最初,所有的控制分布在每一个特定流程的附近。 这种控制多为手动, 构成了气动式自动化孤岛。后来出现了名不副实 的“分布式控制系统”,他是一种集中在中控室的自动化,因为系统是由集中式控制器和相伴的I/O所组成。

后来智能仪表、阀门控制器、数字现场总线网络和其他新技术把控制转移到了现场—靠近流程,经常就在现场操作人员的身边。这导致了流程自动化系统的当前体系结构:即具有自动化和操作员界面的分布式控制,就放在需要的地方,遍布整个工厂。

流程安全系统遵循大致相同路径:先是分布,这常常为新系统;然后通过三重化安全控制器和本地I/O构成集中式系统;现在是由SIL等级的安全控制器和网络连接安全的智能I/O、智能仪表构成分布式安全系统。

分布式安全系统的概念相对比较新,现在还有争议,很多用户都不愿意讨论安全系统。 但根据福斯特和苏利文(Frost&Sullivan)分析师在最近发表的“欧洲流程安全市场的战略分析 ”研究报告中说:流程安全市场正在迅速增长,并预测欧洲的流程安全市场将从2010年的6.32亿美元增长到2016年的4.59亿美元,其中部分增长来自于分布式安全系统,因为他们比集中式安全系统更有优势。

即使流程工厂没有直接购买和实施分布式安全系统,他们也会发现:在他们的设施中比比皆是,从OEM购买的流程刹车和包装机器就具有类似的系统。 这些设备通常有自己的安全控制,有些还带操作员界面。

在有些情况下,某些刹车和机器没有自动化系统,而是由工厂现有的自动化系统进行控制。但即便如此,一些 安全相关的控制和操作员界面常常保留,以确保在主自动化系统出故障时,能够实现本地操作和安全关机。

分布式安全系统的很多优点类似于实现的分布式控制系统。其中最主要的是能独立运行,在主自动化系统发生故障时能安全停车。

在流程工厂,分布式安全系统的构成也和分布式控制系统相似。工厂的有些区域比其他区域更危险,这些区域最好使用分布式安全系统。

在地下实施中实现安全功能

马库斯• 海德伦德是北欧化工公司(Borealis AB)的控制工程师,公司位于瑞典的斯泰农松德克拉克,在一个地下设施(见图1)中,安装了一套霍尼韦尔(Honeywell)的安全管理器(SM)系统。

图1远离中央控制室的子系统,如这个地下设施,就非常适合使用分布式安全系统。

“北欧化工在控制室安装了SM,在地下设施附近,安装了分布式远程安全I/O,相距约1.5公里,” 海德伦德解释说。“这种结构的主要好处是所有的安全功能都可以在一个环境下实现编程。尽量减化系统是非常重要的,因为系统大部分的问题都出在系统间的接口。”

北欧化工项目使用了霍尼韦尔具有SIL 3等级的网络SafeNet,通过冗余光纤,连接分布式智能安全I/O。分布式安全系统的另一个好处是具有本地操作员界面。

“有一种观点:仅在地下设施附近的仪表室内安装操作员站。 这主要为仪表技术员和电工在故障排除时使用。主操作员站安装在主控制室,只把键盘/视频/鼠标信号传送到远程位置。这就简化了维护,也出于安全的考虑。本地操作员的输入接口包括了用于紧急停车和复位的按钮,” 海德伦德补充说。

“在Experion DCS系统中集成了SM的全部功能,安全功能都非常明确地显示给操作员。这在很大程度上帮助了操作员排除故障,因为安全信息现在已经跳出了黑盒子” 海德伦德说。

埃里克• 德格鲁特,霍尼韦尔安全系统的市场营销经理补充说:“一切功能都可以在相同的环境下编程完成。 这大大地简化了工程,因为 实现控制与安全的CPU和I/O在两个地方, 如报警与撤销在中控室,而变送器信号和命令执行则在远程。”

分布式安全系统的另一个主要优点是更容易在将来进行扩展。“远程I/O比电缆I/O的可扩展性更强。 电缆I/O通常只有25%的备用量,而远程I/O通过简单地添加远程I/O模块几乎有无限的备用量,” 德格鲁特说。

简化分布式安全系统

在许多情况下,简单的便是更好和更可靠的,尤其要实现一个关键性功能,如安全性。“大多数 集中式安全PLC或DCS覆盖多个流程,甚至整个的设施,”安吉拉 萨默斯说,她是SIS技术公司(SIS-Tech Solutions)的总裁。

“在这样的系统中,集中式系统的性能会影响多个流程,而且他的运行和维护也会受到流程生产的约束。在许多情况下,分布式安全系统可以相对简单,更容易实施和运维,更具有成本效益。”萨默斯增加道。

位于田纳西州孟菲斯的瓦莱罗(Valero)炼油厂,在馏分油加氢处理单元安装了SIS技术公司的钻石SIS(Diamond-SIS)分布式安全系统,监视液位、流量、压力等可能导致设备出现危险的各种变量。

“钻石SIS 安全系统会把每个危险输入到系统中,所有的操作与其他自动化系统彼此独立,”萨默斯解释说。“用标准通信协议把信息从每个安全系统传输到控制室,因此从操作员的角度来看,整个系统的功能集成到了一起,他们能够接收到流程信息和诊断报警,并在操作员控制台对系统采取行动。

每个独立的钻石SIS使用脱扣模块,接收离散量和/或模拟量输入信号,产生数字量接点输出,使最终元件断电,如电磁阀或电动机控制电路。“相比于集中式 的PLC或DCS,钻石SIS具有较少的共因失效,”萨默斯说。“使用分布式 SIS,每个功能的操作、检查、维护、测试都是独立的,每个SIS的性能只影响他要保护的设备。”

埃迪•布劳纳是路易斯安那州查尔斯湖卡尔克苏炼油厂的仪表与电气主管,他认为简单是一个优点。卡尔克苏炼油厂需要为稳定剂单元更换过时且不符合标准的加热器保护系统,需要同时满足 SIS标准--ANSI/ISA84.00.01-2004和国家消防协会NFPA 86标准。

卡尔克苏为稳定剂单元加热器安装了一套SIS技术公司的系统,作为燃烧器管理系统(BMS)。“SIS系统的主要优点之一是安装和启动都非常节省时间,因为BMS面板的设计和布局通俗易懂。把旧系统改造成新系统的过程非常顺利,因为系统基本上采用的是即插即用。操作员非常欣赏加热器点火过程的易操作性和在BMS停机时的本地信息清晰显示。”

BMS面板与卡尔克苏炼油控制系统的连接通过离散量和模拟量I/O的硬接线实现。

分布式安全脱扣模块

摩尔工业(Moore Industries)公司提供一种使用安全级脱扣模块的分布式安全解决方案。这些SIL级模块通常用于开/关控制、有害工艺条件警告和紧急停车。

他们接受变送器(如 4-20mA或1-5V)、传感器(包括热电阻和热电偶)、其他监测和控制设备的输入信号。

摩尔工业欧洲公司的总经理罗布斯托克姆说:“摩尔已经安装了数百个分布安全系统。最近的一项需求是:在英国的一家高分子材料厂,对老式的模拟超限报警脱扣装置进行更换,”斯托克姆说。

“由于聚合物处理的放热反应要求具有快速的脱扣响应 ,脱扣响应时间需要与现有的模拟安全脱扣系统相同。”

斯托克姆提出了一个有趣的问题,老的用硬接线连接的离散量和模拟量I/O系统有着极快的响应时间,对比现代的集中式安全系统,I/O系统是通过数字网络连接的。

解决现代集中式安全系统速度较慢的办法是使用分布式安全系统,在这种情况下,使用本地脱扣模块。“基于固件的数字设备响应较慢,因为要处理固件和为了防止环境干扰输入信号需要过滤,”斯托克姆说。

“数字系统的整体响应是稍微慢一些,从输入信号变化到输出反应,通常需要1秒钟。”

摩尔工业的软件工程师更改了公司现场可编程报警产品的固件,增加了“快速响应”选项,从而满足了客户对系统响应的性能要求。

分布式安全理念具有积极的意义

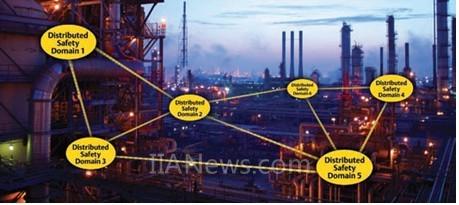

主要自动化供应商走在分布式安全系统的最前沿。霍尼韦尔具有安全管理(SM)系统,而艾默生过程(Emerson Process)管理提供了DeltaV SIS (见图2),大部分自动化供应商也提供了各种版本的分布式安全系统。

图2. 分布式安全系统允许在全厂安装安全控制器、安全I/O和操作员界面面板。

DeltaV SIS的项目经理金康纳说:“艾默生已安装了超过170套的DeltaV SIS系统。许多新建的DeltaV SIS项目是用分布式实施的。作为例子,浮式采油、储油和卸油(FPSO)船舶应用是按照模块构建的。每个模块,或FPSO的一部分,是分开建造的,甚至在世界的不同地方制造。分布式安全系统使得每个模块中的设备能够连接到分布式的DeltaV SIS逻辑解算器,在模块建设时完成调试工作。”

接受一种新的安全理念并不容易,德格鲁特说,“分布式安全的最大挑战涉及到安全策略,”他说。“也就是说,关于安全分布式系统,何种方法是最安全和最可靠的?这是一个需要讨论的平衡,因为他要考虑到:安全要求、可用性要求、技术和公司经营理念。”

海上项目似乎引导了分布式安全系统的实施。艾默生做了几个,霍尼韦尔也完成了一些。“对于在越南的客户,我们在海上平台部署了远程安全I/O。”德格鲁特说。“该平台定位在海上,在第四季度开始生产。该系统具有28个冗余I/O模块,分配给两个安全管理器。”

系统集成商米克自动化(Mick Automation)的总裁,理查德麦克米克喜欢分布式安全的想法,公司位于加拿大魁北克的里维斯。“我认为这是未来的趋势,主要原因是可以降低设备成本,而集中式安全系统是相当昂贵的。”

他 认为随着实施的数目增加,分布式安全系统会变得更为认可,更为业界的接受。事实上,麦克米克准备亲自参与这样系统的实施。“我们现在打算使用的是远程I/O安全系统,用霍尼韦尔的安全管理器, 与爱默生 Delta V可配置的I / O配合。因此,分布式不单是在处理器级别,也意味着安全网络。”

在许多方面,分布式安全系统仍处于早期阶段,很像在20世纪90年代的分布式控制系统。但是,就像分布式控制系统,随着越来越多的最终用户实现他的优势,随着供应商推出更适用的产品,随着监管机构采用和批准相关的安全标准,分布式安全系统有望有着更为广泛的应用。

(原创)