冶金行业近年来不断增加在技术改进和节能增效方面的投入,这既符合国家的产业规划的要求,也是行业趋势。Quantum Ethernet I/O系统是施耐德电气PlantStruxure架构的新成员,配合施耐德电气的以太网交换机可以构建目前唯一同时支持Ethernet/IP和Modbus TCP/IP两种主流工业以太网协议的系统。本文以包钢煤气加压站改造项目为例介绍施耐德电气如何凭借以太网架构满足用户的技术改造需求,给用户带来更多的价值。

1 前言

传统的现场总线由于实时性好、可靠性高、抗干扰能力强、连接方便、布线简单在工业控制领域中得到了广泛的应用。随着控制系统连接的外部设备种类和接口越来越多,故障诊断等功能要求越来越高,传统的现场总线受到的挑战越来越大。

工业以太网以其通讯速率较高、协议开发容易互连、支持远程访问和远程实时故障诊断、支持多种不同介质互连、支持网络冗余和多种网络连接方式等特点,在当前的工业控制系统中得到了广泛应用。

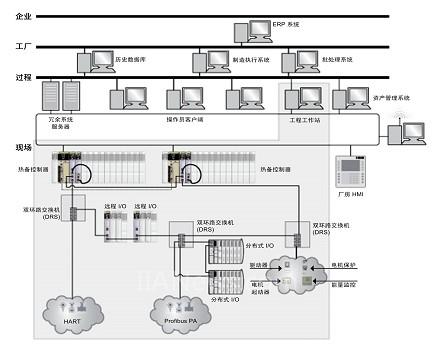

Quantum Ethernet I/O系统是施耐德最新推出的,基于PlantStruxure系统的最新解决方案。该解决方案以Quantum PLC为核心、采用工业以太网Ethernet/IP协议作为主干网络的通讯协议、连接现场Quantum 远程IO子站、分布式IO子站、仪表、执行机构等现场设备。该解决方案在充分发挥了工业以太网的各种优点,支持以太网的常见各种服务的同时,并解决了以太网实时性差、可靠性差的缺点,极大的延伸了Quantum PLC的解决方案。

下图为Quantum Ethernet I/O系统的典型架构:

Quantum Ethernet I/O系统具有如下特点:

开放、标准的通讯协议:采用Ethernet/IP协议作为IO主干网络协议,同时还支持Modbus TCP/IP协议;

更灵活的系统结构:支持菊花链环、主环、子环和星型等结构,支持双绞线、单模、多模光纤等多种通讯介质;

强大的故障诊断功能:多种硬件、软件诊断功能及以太网的各种服务机制,极大的方便了系统的故障诊断,降低了对维护人员的维护要求,缩短了维护时间和维护工作量;

更高的可靠性:支持Quantum双机热备系统和菊花链主环、子环等结构,<50 ms的环网重建时间,提高了系统运行过程中的可靠性;

更多的扩展性:无需大量的修改,即可保证当前项目的整个生命周期的需求。同时,可以以多种连接方式接入更多的现场设备,大大扩展了系统的规模;

更高的过程控制处理能力:每个子站的输入/输出字数限制分别提高了7倍以上,同时支持31个Ethernet IO子站和128个分布式IO子站,更好的满足了复杂的、模拟量信号较多的过程控制要求;

更好的响应性能:更快的信号采样和输出时间、更大和更快的数据处理能力等性能保证了系统具有更有的应用相应时间(ART);

2 系统简介

2.1 项目概况

包钢拟新建一条年产120万吨的H型钢、钢轨、钢板桩生产线。根据轧钢工艺的2+3方案则在包钢厂区1#道路和2#道路的西南夹角轧钢区范围内的连铸加压站、无缝、高线及棒材挤压站、轨梁加压站及煤气净化设施等需拆除改建,在1#道路的北侧和2#道路西侧新建供友谊轧钢厂、无缝车间、高线车间、轨梁车间、新高线车间及轨梁厂新建型钢生产线使用的煤气系统设施,配套水道、电气、仪表等辅助设施。

包钢轨梁厂横列式轧机项目煤气加压站改造工程的主要目的是创建一套新的加压站、混合站、压缩站控制系统,保证6大车间煤气设施正常工作的同时,实现对现场设备的远程监视、控制和管理等功能。

[DividePage:NextPage]

2.2 控制系统组成及要求

包钢轨梁厂横列式轧机项目煤气加压站改造工程主要由以下控制系统组成:

加压站控制系统

混合站控制系统

压缩站控制系统

该控制系统主要用于实现高炉煤气、焦炉煤气加压机盲板阀与蝶阀、罗茨风机盲板阀与蝶阀、各个用户端的盲板阀、蝶阀的监视、控制和管理等功能。

该控制系统的基本要求有:

控制系统全年任何时候都不能停机;

控制系统故障诊断功能较强;

控制系统的维护简单;

3 解决方案简介

该改造工程系统中采用了施耐德电气公司的全套解决方案来实现加压站、混合站和压缩站所有现场设备的监控功能。

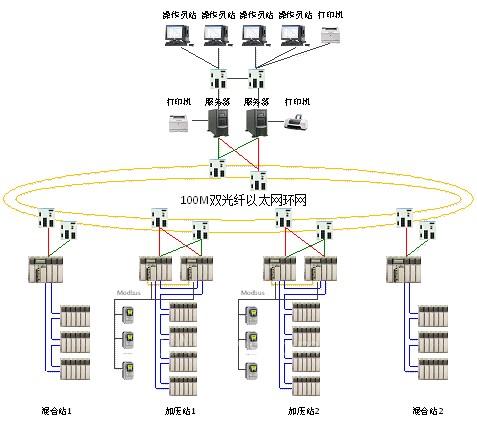

系统结构示意图见下图所示:

整个改造工程系统主要有四层网络结构组成:监控层、控制层、现场层和网络层。

3.1 监控层

该系统监控层设备主要监控计算机和打印机组成。

该系统所涉及的高、焦炉煤气加压站、混合站、压缩站共用1套SCADA监控系统,该监控系统主要由2套冗余服务器和4台操作员站组成。

2套冗余服务器用于从PLC单元手机设备数据,生成并存储相应的实时数据库文件。根据操作员站的请求,实现现场工作设备数据的采集、显示、控制、数据记录和管理、分析、打印、报警显示、管理和打印、趋势曲线的显示等功能。

SCADA监控系统正常运行时,2套冗余服务器中只有1台服务器作为IO Server与现场设备进行数据交换(不考虑负载平衡功能)。当任一通讯链路出现故障时,可实现冗余服务器间的无扰切换,实现备用服务器对现场设备的数据采集功能,不影响监控系统的正常运行。

所有4台操作员站的所有监控功能完全对等,可实现操作员站之间的任意操作。

所有服务器和操作员站的监控软件全部采用施耐德电气公司的Vijeo Citect软件完成所有设备的监控功能。

Vijeo Citect软件的如下特点,完全满足了控制系统的应用要求:

“全冗余”架构和强大的“负荷平衡”功能,在降低了系统的网络负荷和带宽的同时,提高了系统的可靠性和安全性;

软件强大的“精灵”和“超级精灵”开发功能,减少了软件开发和维护工作量和维护时间;

软件最短可达10ms的页面刷新时间,保证了系统的实时性;

软件强大的自动部署功能,保证SCADA系统在在线的情况下,可实现对服务器、客户端间项目文件的自动、无扰发布、部署等功能,减少了系统停机时间,提高了SCADA系统的可用性;

[DividePage:NextPage]

3.2 控制层

该系统的控制层设备主要由2套单机PLC和2套双机热备PLC组成。所有控制系统全部采用了施耐德电气公司的Unity Quantum自动化控制平台来实现。

其中加压站控制系统采用冗余电源、冗余通讯网络的双机热备PLC来实现,CPU型号为140CPU67160。热备系统中任一机架的任一模板出现故障,系统都可以保证在一个扫描周期内自动、无扰地切换到另一机架,由备机接管全部控制功能,保证了系统的可靠性和安全性。冗余的通讯链路也保证了通讯链路中任一模板和附件出现故障时,系统数据交换的可靠性。

混合站控制系统采用冗余电源、冗余通讯网络的单机PLC来实现,CPU型号为140CPU65160。冗余的通讯链路也保证了通讯链路中任一模板和附件出现故障时,系统数据交换的可靠性。

所有IO子站采用冗余电源供电方式,当任一供电回路或电源模板出现故障时,系统自动切换至另一供电回路供电,保证了系统的可靠性。

每套PLC与IO子站之间全部采用Ethernet I/O方式连接,并形成一个菊花链环。当菊花链环中任一位置的双绞线出现断线故障时,系统在小于50ms的时间内自动自愈。

Unity Quantum PLC所有模板的带电插拔功能和多种硬件、软件、Web等的故障诊断方式,以及全冗余的解决方案,提高了控制系统的可靠性,满足了控制系统的应用要求,降低了现场维护人员的技术要求,减少了系统维护时间和维护工作量,降低了用户的维护成本。

同时,施耐德电气公司的NSM系列大型组合拼装式控制柜为整个控制系统提供了洁净的安装空间。保证了控制系统的可靠运行。

3.3 现场层

该系统的现场层设备主要由变频器产品组成,变频器采用施耐德电气公司的ATV61 Plus系列柜式变频器。

该变频器主要用于控制焦炉煤气、高炉煤气加压机和罗茨风机等现场设备。该变频器整套集成化解决方案、完善的故障诊断功能、直观的中文面板显示和参数调节、强大的IO扩展能力,完全满足了现场所有设备的就地、远程手动、远程自动等的控制功能的同时,保证了系统的可靠性。

3.4 网络层

该控制系统使用的网络通讯主要由三部分组成:

监控层网络:主要实现SCADA监控系统服务器与操作站之间的数据交互功能;

控制层网络:主要实现各控制层PLC与HMI监控系统间设备的数据交互功能;

现场层网络:注意实现高、焦炉煤气加压站PLC与现场变频器之间的数据交互功能;

3.4.1 监控层网络

监控级网络设备主要由工业级以太网交换机组成,以太网交换机采用施耐德电气公司的ConneXium系列100M工业级以太网交换机。

监控级网络设备主要用于连接服务器和操作员站,通讯速率可达100M,通讯协议为Modbus TCP/IP,通讯介质为超五类屏蔽双绞线。

监控级网络与控制级网络完全隔离,分别采用各自的以太网交换机,保证了系统在实现监控功能和控制功能时系统的稳定性和可靠性。

所有操作员站平均的分布到两个以太网交换机上,同时,服务器也分别连接到这两个交换机上。两个交换机间采用光纤进行连接。当任一以太网交换机故障,不会影响到另一交换机上连接的所有操作员站的监控功能。

3.4.2 控制层网络

控制层网络设备主要由工业级以太网交换机组成,以太网交换机采用施耐德电气公司的ConneXium系列100M工业级光纤以太网交换机。

控制层网络设备主要连接各个PLC和SCADA系统的服务器。其中每套PLC和SCADA系统分别配置2个100M工业级多模光纤以太网交换机,所有的以太网交换机之间采用多模光纤连接并组成冗余光纤以太网环网,当网络中任一通讯模板、通讯电缆、以太网交换机、上位计算机以太网卡故障都可以实现通讯链路的自动切换,保证了整个SCADA系统的正常监控功能。

3.4.3 现场级网络

所有的加压站控制系统通过Modbus总线、RS485通讯方式与现场变频装置进行连接,实现对现场加压机、罗茨风机等设备的远程监视、控制和数据采集等功能。

4 小结

施耐德电气公司完善的产品系列为客户提供了整体解决方案;

全冗余系统架构为客户的系统提供了可靠的安全保障;

透明的“一网到底”以太网架构,保证了系统的可靠性、实时性的同时,为客户提供了更多的故障诊断和更好的系统响应性能;

(转载)