摘 要:针对广州发电厂有限公司原有输煤控制系统(PLC)设备老化,事故多发的情况,采用较新技术的上海新华控制有限公司的XDPS系统(DCS)对输煤控制系统进行改造。介绍了改造后的控制系统配置、实现的功能及改造中发生的问题与解决办法,并列述了XDPS-400在性能价格比方面的优势。

关键词:能源与动力工程;火电厂;输煤系统;程控;配煤;控制逻辑

Application of DCS for Program-Controlled Coal Conveying in Power Plants

LIU Guo-li

(Examination and Repair Center,Guangzhou Power Plant Co.Ltd.Guangzhou 510160,China)

Abstract:In order to shoot the troubles frequently encountered by the original coal conveying control system(PLC)of Guangzhou Power Plant due to aging equipment reasons,an alteration was made with higher technological XDPS system (DCS)by shangghai Xinhua Control Technology Co.Ltd.An introduction is being presented to itsconfiguration, functions, problems encountered and countermeasures taken during alteration. Meanwhile theadvantages on high performance to price ratios are mentioned.

Keywords:energy and power engineering: fossil fuel—fired power plant; coal conveying system ; programcontrol;coal distribution;control logic

广州发电厂有限公司的输煤系统投产于1997年3月,为5台锅炉J0个煤仓提供燃煤。输煤系统原先通过PLC程控系统和继电器完成远方控制,操作盘面布置复杂,控制方式落后,运行中多次出现CPU模块死机、I/O模块损坏、继电器吸合不正常等故障。该系统已无法适应发电和安全生产的需要,因此需对输煤控制系统进行技术改造。从2006年4月起,采用上海新华控制有限公司的XDPS-400系统对输煤控制系统进行改造。

目前,该输煤系统使用的DCS覆盖了数据采集和处理系统(DAS)、模拟量控制系统(MCS),输煤工业电视、皮带秤和入炉原煤采样系统等。

l1 系统改造方案

1.1 原则和目标

此次改造,期望通过采用成熟的DCS技术,确保输煤系统可靠、稳定地运行,并且具备良好的系统扩展功能。输煤程控改造后实现系统集中控制,运行人员在控制室内能对整个系统进行监控,实现全系统设备的启、停和自动程序控制功能。皮带秤和入炉原煤采样系统纳入DCS,所有运行参数、报警信息以及设备运行状态可定时或随时打印,可根据实际需要打印生产统计报表和运行定期报表。

1.2 方案

输煤系统的输入、输出量主要是开关量,整个控制过程主要是逻辑控制。经反复论证最终选用了融计算机、网络、数据库、信息技术和自动控制技术为一体的XDPS-400分散控制系统。XDPS在构成应用系统时,分布处理单元DPU支持远程I/O站,I/O站通过网络与DPU进行数据交换,比较适用于控制对象分散、跨度大的场合。

1.3 I/O点配置

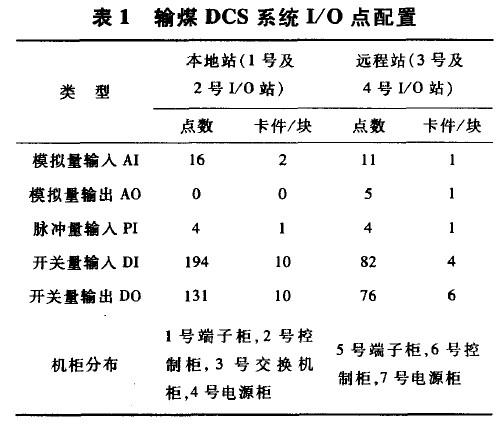

该输煤系统共有8条胶带输送机,4个三通挡板,3台皮带给煤机,4台振动给煤机,2台环锤式碎煤机,2台波动筛煤机,8台振动防闭塞装置,4台带式除铁器,30台犁煤器,2台皮带秤,1套原煤采制样装置等,共计70台(套)设备。根据上述设备,I/O总测点数约为515点(其中远程I/O为174点),实际配置776点(其中远程I/O配置为248点),具有20% 以上的冗余量。具体配置情况见表1。

综合考虑性价比等因素,输煤控制系统改造采用了1对DPU和4个I/O站的架构方式,整个系统共配置7个机柜,其中本地站4个机柜,远程站3个机柜,本地站和远程站通过光纤进行网络通讯。系统配置2台操作员站,每台操作员站均可作为工程师站和历史数据站。

1.4 软件配置

XDPS软件分MMI站软件、GTW 网关软件和态软件,操作系统为Windows 2000中文版,系统补丁为SP4。NetWin是MMI的总控软件,启动NetWin后,同时也启动了XDPS的实时数据库和实时网络驱动程序。

2 系统实现的功能

2.1 OPU操作员站功能

(1)模拟图监视

以工艺流程模拟图为基本监视手段,动态显示系统内每一个模拟量和数字量(颜色),共设置系统流程图、上煤部分、配煤部分和采样机模拟图。模拟图中以颜色变化表示设备状态的变化,通过模拟图可以基本实现系统运行监视的需要。

(2)过程参数设定

通过检修仓设置按钮可以随时设置检修仓,已设置为检修仓的犁煤器将被禁止操作,通过挂牌画面可以对任何设备进行检修状态设置,对于检修状态的设备禁止程控系统对设备的操作指令输出。系统设置专用流程选择画面,用于对系统所启动设备进行组合选择。系统自动判断流程选择正确与否,发出流程选择有效和允许启动语音提示。

(3)设备启、停

在模拟图上点击所操作的设备,即弹出对应的操作器。操作画面上显示信息有程控上煤和手动上煤方式、程控配煤和手动配煤方式,以及流程有效、允许启动、设备跳闸等信息。

(4)开关量显示报警

在显示画面上设计有专用的开关量报警弹出窗口以及报警光字牌画面,对系统各种报警信息可根据需要进行滚动报警,对系统重要开关量设置语音报警。

2.2 设备控制功能

(1)运行控制方式

根据上位机操作员设定的联锁手动和程控两种方式控制皮带运行。在上位机失灵时控制方式可转为就地上煤方式。在程序启动过程中如遇到设备故障或跳闸时,可以通过“上煤复位”和“继续启动”按钮复位故障信息,并继续启动流程选中的设备。

(2)设备保护

皮带设备保护有打滑、跑偏、堵煤、拉绳开关。当运行设备出现故障或事故时,立即停止该皮带或设备,同时联跳逆煤流方向的所有设备,但碎煤机除本身事故外不被联跳。系统运行过程中可通过操作监控画面中的软急停按钮或同时按控制台硬急停按钮实现对整个输煤系统所有运行设备的紧急停运。

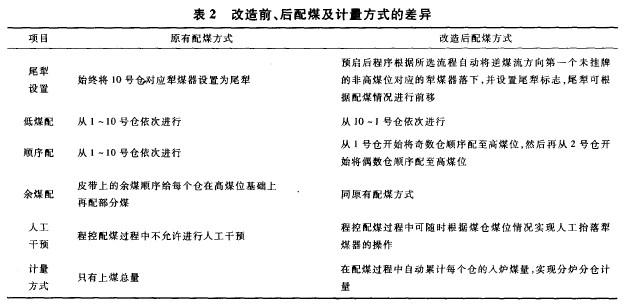

2.3 配煤功能

配煤控制方式分为“程序配煤”及“手动配煤”两种方式。“程序配煤”又分为低煤配、顺序配和余煤配3种。在“程序配煤”方式下,首先进行低煤配,然后进行顺序配,再进行余煤配。在整个程配过程中,可根据实际情况随时通过“配煤复位”和“双犁重配”按钮对配煤过程进行干预,也可在“手动配煤”和“程控配煤”之间进行切换。表2列出了改造前、后的配煤及计量方式的差异。

“手动配煤”为在MMI上根据各煤仓储煤情况对犁煤器进行一对一抬、落控制操作。

2.4 工业电视监控功能

此次输煤改造同时对原有工业电视系统进行了升级,监控画面由4台电视机扩展为6台,其中1台电视机专供指定的l6路监控点巡检使用;监控点由原来的23路增加至32路,主要增加了7台给煤机监控点、输煤采样机监控点等。无论程控配煤还是手动配煤,输煤工业电视始终自动跟踪顺煤流方向的第一个落下的犁煤器。

3 改造中遇到的问题及解决方法

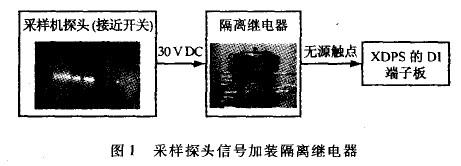

3.1 采样探头信号与DI端子板不匹配

在采样机DCS改造中发现采样探头信号与XDPS的DI端子板不匹配,采样机设备6个探头信号均为30V DC有源信号,而DCS系统DI板只能采集到无源信号。

解决方案为在探头信号到DI板间增加24VDC继电器(见图1)。用探头的30V DC有源信号驱动中间继电器线圈动作,再把中间继电器的触点接入DI板。

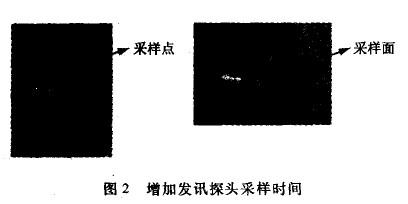

3.2 采样探头信号无法被采集

采样机探头发出脉冲信号太短,因此造成采样机接入DCS后无法完全采集到探头的开关量信号,影响到采样机的正常运行。

解决方案为加长采样机发讯探头(接近开关)与采样机螺钉的接触面积(见图2)。在采样机螺钉上加装弧形铁板,增加发讯探头的采样时间,从而解决探头发出脉冲信号太短的问题。改造后DCS系统实现了100% 采集到探头信号,未再发生采集信号丢失现象。

3.3 皮带称设备与DCS无法通讯

皮带秤设备使用的是徐州拉姆齐公司10-301积算器,该积算器原有通讯协议与XDPS的通讯协议不匹配,无法接入DCS,严重影响了输煤系统的改造。

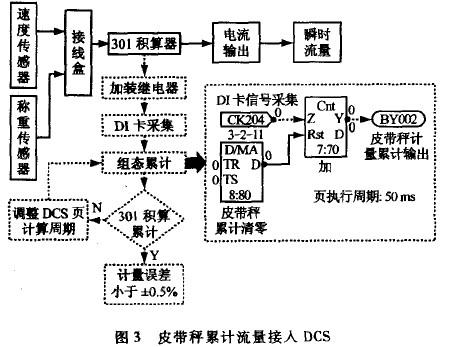

301积算器在每增加1 t累计时内部固态继电器有一个脉冲输出,利用该特点通过加装继电器。在DCS中对采集到的煤量进行.累加就得到了累计流量(见图3),其中虚框部分为组态和加装部分。

施工过程中发现,由于加装的继电器吸合时间太短,在将301积算器内部固态继电器吸合时间调到最大后DCS仍存在采集信号丢失的情况,于是通过反复调整DCS组态内部页执行周期,最终实现了与积算器同步计数。

4 输煤控制系统的特点

XDPS-400型DCS设备与其他设备相比具有较高的性能价格比。

4.1 开放式的组态工具

XDPS系统使用Windows操作系统,DPU图形组态软件方便直观,支持在线或离线组态。XDPS系统组态功能块使用中文描述和说明,种类较少,但非常实用。XDPS系统组态完成后可进行离线模拟和仿真,测试组态是否正确,在线组态无需编译即可直接生效。

4.2 系统功能优化和扩展

参考以往的输煤控制系统,在系统设计阶段即完善了系统控制逻辑,提出了尾犁前移以及奇数、偶数仓分别配煤的逻辑,有效地克服了以往配煤过程中的不均匀情况。改造后的输煤系统将皮带秤称重和入炉原煤采样系统纳入DCS系统,实现了一体化监控。XDPS系统还预留了足够的I/O点,便于现场新增设备的接入。

4.3 系统可靠性高

输煤程控使用的XDPS-400系统广泛采用了冗余设计技术,对控制主机、故障检测和判别、数据高速公路、电源模件等均采用1:1冗余。对I/O卡件采用继电器、光电隔离等隔离设计,系统具有完善的自诊断功能,提供从网络、I/O卡件到通道级丰富的自诊断功能。

5 结 语

上海新华控制有限公司XDPS系统采用全中文组态与显示界面,支持在线和离线组态,设计稳定可靠,能够实现输煤控制系统所要求的各种功能。经过改造后的输煤系统实现了程序自动控制和现场的监控管理。在自动化方面,实现了输煤皮带启、停自动化和配煤自动化、工业电视监控自动切换等功能;同时将皮带秤和入炉原煤采样系统也纳入了DCS。由于采用了DCS设备,为整个输煤程控系统的扩展提供了空间,也为后期的给煤机变频改造奠定良好的基础。

从设备质量和功能上看,XDPS系统技术性能指标超过了原有PLC设备的水平,特别在DPU功能算法和人机界面上远优于原有PLC系统,配煤方式上采用奇、偶数煤仓轮流配煤的方式,有效地克服了低煤配和顺序配之间的频繁切换,使整个配煤过程更均匀。输煤系统程控改造完成并运行已有一年多的时间,整个系统运行良好,大大减少了维护工作量,提高了经济效益。

参考文献:

[1] 魏 东,侯晓勇,王立新.XDPS系统在蒙华海电的应用[J].内蒙古电力技术,2004,22(6).

(转载)