目前在水处理自动化领域广泛使用的DCS系统硬件组成形式是PLC+通信系统+工业级微机,以下结合某自来水厂的具体要求进一步探讨基于PLC的DCS系统的功能特点和设计过程。

我国水厂自动化技术经过几十年的发展,其水平和应用范围都得到了很大的提高。由于计算机产品质量的成熟,使水厂自动化进入了安全运行和经济效益显著的阶段。特别是是随着近年来半导体技术、网络技术、软件技术等高新技术的发展,使得PLC技术和现场总线技术都得到迅速提高,并被广泛应用于DCS系统中,使DCS正在向着更加开放,更加标准化,更加产品化的方向发展。目前在水处理自动化领域广泛使用的DCS系统硬件组成形式是PLC+通信系统+工业级微机,以下结合某自来水厂的具体要求进一步探讨基于的功能特点和设计过程。

1 系统功能

在市场经济与信息时代的飞速发展中,企业内部之间以及与外部交换信息的需求不断扩大,现代工业企业对生产的管理要求不断提高,这种要求已不局限于通常意义上的对生产现场状态的监视和控制,同时还要求把现场信息和管理信息结合起来。管理的集中性和控制的分散性这一实际需要推动了的发展,其实质是利用计算机技术对生产过程进行集中监视、操作、管理和分散控制,该系统主要实现以下功能:

(1)数据采集功能。各现场级仪表和控制设备完成现场数据采集工作,并通过控制网络实现数据在整个控制系统中的传输和共享。

(2)监视功能。系统各分站及中控室设置上位监控计算机,实时显示现场工艺流程和工况,使操作人员能及日寸获知现场情况。

(3)控制功能。各分站设备通过PLC实现自动控制,使整个系统性能稳定,安全高效。

(4)管理功能。上位监控机提供交互式人机界面,操作人员通过上位监控机可实现对现场设备的控制,完成特定的操作要求,也即实现了设备的管理;同时通过上位机提供的数据查询显示等功能,可了解实时及历史生产情况,并可产生生产报表,实现了整个水厂的生产管理。

2 水厂工艺要求

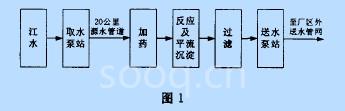

某水厂供水能力为40万吨/日,主要工艺流程如图1所示:

源水取自距水厂20公里处的江水中,经取水机泵加压后通过源水管道送至水厂进行净水处理。厂区内的生产流程可分为加药、反应和平流沉淀、过滤、送水四个部分,其中加药和滤池两个工艺环节对出水水质的影响非常大,因此其设计是整个水厂自控系统的关键。加药工艺采用源水流量和SCD值前反馈控制方案,既有效地保证混凝效果,使滤前水浊度保持在2—3NTU,又准确计算出投药量,节约投药成本。滤池共有6个滤格,每个滤格采用PID算法控制恒水位过滤,以及根据相关条件触发反冲洗工艺,保证滤后水质。

3 系统网络设计

水厂自动控制系统是一个分布式控制系统,按系统结构进行垂直分解,分为设备层、控制层、信息层,各层既相互独立又相互联系,每一层又可按水平分解成若干子集。设备层中的设备种类繁多,如传感器、驱动器、变送器等,设备层网络通常是一个开放的网络,将底层各厂家的设备直接和车间级控制器相连,实现现场控制功能;控制层实现控制系统的网络化,控制层是一种高速确定性网络,对时间响应有苛刻要求,作为控制器之间和控制器和I/O设备之间的一条高速通信链路。

信息层采用lOOM 环形光纤工业以太网,控制层采用MB+工业控制网,设备层采用开放现场总线协议Modbus,由于系统取水分站与厂区有约2O公里,还需考虑取水分站PLC与厂区系统的无线数据通信问题,无线通信采用MDS数传电台实现。

4 系统硬件实现

系统具体设备选型和硬件实现。各分站独立运行,控制各分站现场设备,并通过网络共享信息。上位机采用Intellution Dynamics自动化软件产品家族中的监控制软件iFix2.6,iFix监控软件功能强大组态灵活,优化系统的管理。服务器数据库管理系统采用Microsoft SQL Server 2000,Microsoft SQL Server 2000是性能优良、安全高效的网络数据库管理系统。PLC控制系统分为3个主站,即取水分站、加药分站和送水分站。取水分站PLC控制4台取水泵组的工作,并通过无线电台与厂区的PLC通信;加药分站分为加氯分站和加矾分站,分别用二套PLC控制加氯系统和加矾系统;送水分站PLC控制4台送水泵组的工作,同时完成与取水分站的无线通信任务和滤池分站的协调控制任务,由于无线通信和控制协调任务的程序运行量并不是很大,考虑系统成本问题并没有另设PLC分站,而是采用送水分站PLC兼负完成此任务的方案;6个滤池分站作为送水分站PLC的子站,控制各滤格的恒水位过滤和反冲洗。

5 结束语

系统设计是一门综合计算机技术、网络技术、自动控制技术的综合性工程技术,目前系统正向着更加标准化,更加产品化的方向发展。本系统设计紧密结合系统实际要求,又考虑了系统的标准化、可移植性、可伸缩性、可互操作性等,目前整体运行效果良好。其中加药工艺中由于现场混凝效果受多种因素影响,依靠原水流量和SCD值进行投药控制的方案认为还有待改进。

参考文献:

[1] 顾战松陈铁年编著,可编程控制器原理与应用,国防工业出版社,1996年8月

[2] 阳宪惠主编,工业数据通信与控制网络,清华大学出版社,2003年1月

[3] 郑文波编著,控制网络技术,清华大学出版社施普林格出版社,2001年8月

[4] 王常力廖道文主编,集散型控制系统的设计与应用,清华大学出版社,1993年6月

[5] 邱公伟主编,可编程控制器网络通信及应用,清华大学出版社,2000年3月

(转载)