1 引 言

本系统是以生产优化运行为核心,主要解决生产计划的一体化编制和处理、生产过程的动态优化调度、生产成本在线预测和优化控制、生产流程的质量设计和动态跟踪、设备状态的安全监视和维护等问题,实现在综合自动化系统中承上启下的关键作用,从而对生产过程实现全过程高效协调的控制与管理。

2 制造执行系统

2.1 制造执行系统定义

制造执行系统即MES(Manufacturing Execution System), 美国AMR研究公司对MES的定义:MES是一个常驻工厂层的信息系统,介于企业领导层的计划系统与主生产过程的直接工业控制系统之间。它以当前视角向操作人员/管理人员提供生产过程的全部资源(人员、设备、材料、工具和客户要求等)的数据和信息。其着重点是将信息技术运用于改善制造过程。在MES集成企业模型中分为三层(图1):承担企业全面管理,包括会计/财务系统的管理决策层ERP;承担工厂级协调/跟踪并监控趋势的执行层MES;承担工厂生产控制的控制层。

图1 AMR的三层企业集成模式

MES是处在控制层和计划层中间的执行层,它在计划层的控制下,从底层控制系统采集与生产有关的实时数据,并进行短期生产作业的计划调度、监控、资源配置和生产过程的优化等工作。由上可知,关于MES的定义更进一步的表述:

MES在整个企业信息集成系统中承上启下,是生产活动与管理活动信息沟通的桥梁。

MES采集从接受订货到制成最终产品全过程的各种数据和状态信息,目的在于优化管理活动。它强调是当前视角,即精确的实时数据。

制造执行系统既是一个加工单元,又是一个信息单元。所以可以与制造执行系统中其它子系统的信息预发布,可以使各个系统之间提前获取有用信息,从而缩短生产准备时间。

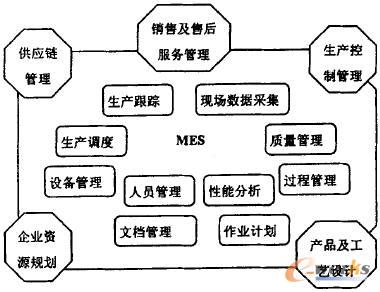

2.2 MES的功能模型

MES在工厂综合自动化系统中起着中间层的作用,因而,它在ERP产生的长期计划的指导下,根据低层控制系统中采集的与生产有关的实时数据,进行短期生产作业的计划调度、监控、资源配置和生产过程的优化等工作。具体包括以下一些功能:作业计划与调度、过程管理、人力资源管理、设备管理、质量管理、文档控制、产品跟踪和产品谱系管理、资源分配和状态管理、工序详细调度、生产单元分配、性能分析和数据采集等功能模块。如图2。

图2 MES的功能模型

MES不仅可以解决上述所提供的功能,尚可实现以下功能:

(1)全线总览实时监控各机器设备之状态;自动警示停线、怠工或进度落后之机台;自动监测系统的通讯状况;实时显示生产线目前的加工制令,件号、产出量、不良数及状态。

(2)设备整合透过连线作业,有效整合各机台的加工程序,并利用计算机扮演程序传送的关键性角色;以download(计算机——生产设备)与upload(生产设备——计算机)各加工程序来提高设备使用效率。

(3)设备活动状况机器设备的使用监控;机器设备的变动履历查询;机器设备的使用效率分析。

(4)作业计划管理由作业计划管理系统下载(或人工直接输入)当日的预定生产计划;可实时查询各工单之投入时间,完工时间;异常工单查询(进度落后,应投入未投入;应完工未完工,工程变更,插单等)。

(5)进度掌握实时掌握工单实际进度并与预订进度做差异性的比较;各制造单位目前待加工与加工中的制品;各制品目前的加工进度。

(6)异常管理记录线上所有异常状况,诸如:异常现象、异常原因、发生时间、持续时间、处置方法及结果。

3 引进MES的目的

MES是从产品的订货到产品的完成所有生产活动到最佳化的信息系统。这是利用实时的数据,让所有活动得到“引导”,开始“着手”,得到“应答”及报告。把焦点放在根据状态变化的迅速的应答和没有价值的活动的减少,带来工厂内部和生产的计划的效率。MES带来企业的资产的效率化,正确的交货期,库存的循环,总利润,流动资金等,可以提高运营资产回收,这还可以为企业和提供关于通过,upplychain的生产活动的missioncritical的信息。日程管理、设备管理、质量、时间、出勤率等因素进入MES范围所有的制造工业范围。也就是:

(1)ERP(企业资源管理)系统得到什么样的产品要生产多少;

(2)什么时候在哪里生产;

(3)给自动化设备或给现场工人下达作业指示(instructions);

(4)从现场得到作业结果(what was built)及工况状态(operation status);

(5)最终把生产结果通报给上级系统。

4 制造执行系统的设计开发

一个企业的制造车间,是物流与信息流的交汇点,企业的经济效益最终就是在这里被物化出来。随着市场经济的完善,车间在制造企业中逐步向分厂制过渡,导致其角色也由传统的企业成本中心向利润中心转化,更强化了车间的作用。因此,位于车间起着执行功能的制造执行系统MES具有十分重要的作用,它起到了信息集线器(information hub)的作用,相当于一个通讯工具为其它应用系统提供生产现场的实时数据。车间的实时信息的掌握与反馈是制造执行系统对上层计划系统正常运行的保证,车间的生产管理是制造执行系统的根本任务,而对底层控制的支持则是制造执行系统的特色。

华北柴油机厂生产过程长、工序多、设备复杂,是一个连续和离散混合的生产过程。对生产过程的控制与管理水平提出了更高的要求,建立基于Web的MES,提升生产过程的控制质量和运行质量,并实现经营管理与生产的紧密结合。使用本系统,可以帮助企业保持物流连续高效运作,上下工序紧密衔接,充分考虑加工工序的多重并行性和工序自上而下的分解式结构,实现生产的物流平衡即实现生产计划协调和生产批量的协调,以提高设备利用率,最大限度消除生产瓶颈。实现各工序集中计划管理,使之负荷均衡、物流紧密衔接,保证生产柔性、产品质量和准时交货,选择最佳物流路径,以降低物料成本、能耗和其它各种损耗,从而降低生产成本,提高经济效益。

如果资料只是用人工记录在窗体、报表中,而不输入计算机,此信息可利用性非常低,而人工输入原始生产信息非常有限,无法进一步做深入分析之用。而MES资料收集方式有以下之优点:

(1)实时性。在现场事件发生的同时便立刻以电子资料型式纳入MES中以备处理。

(2)正确性。利用电子科技处理,免除人为因素,使正确性大大提高。

(3)高度完整性及使用性。现场事件经计算机处理,可合并相关资料,存入电脑数据库中。

现场信息自动实时收集工况数据除了提供做现场监督、控制之外,最重要的功能是做为现场管理之用。MES将现场实时收集的资料及监督控制的状况都立即存入数据库中,不但有最新的状况也有长期储存的历史资料,利用数据库强大的查询、分析、报表功能,使得传统人工方式无法达到的管理功能得以在MES中实现,亦使现场管理达到just-in time(jit)的境界。

制造系统的MES解决方案起到:能透明的看到制造现场;制定制造工程计划;可以根据制造现场的变动实时的下达作业指示;可以预测交货期,能帮助交货期的延迟(想顾客求谅解或外助处理及通过加班计划防止交货期延迟)。MES解决方案是为其提高制造企业的竞争力所必要的。将MES系统导入到企业的运作体系之中,企业需要先完善管理基础,根据自身情况选择好“合身”的MES软件系统,而后采用科学的实施方法充分准备,才能促使MES正式运行、发挥效用。

5 结 论

使用本系统,可使企业缩短生产周期,提高设备利用率,从而使生产成本大大降低。MES的使用给企业带来了很大的有形效益和无形效益。有形效益:确切掌握生产状况,提高交货准确度,达成产销配合;正确掌握在制品数量,及不良品之追踪,降低在制品成本;以条形码追踪产品序号,收集完整资料,提高产品之售后服务水准;及时反应品质问题,提高产品品质;提高现场管理人员生产力;充分掌握工具、设备等使用状况,制造资源做有效运用。而无形效益则是提高了企业品质形象以获取客户信心;正确快速订定生产决策;公司竞争力的提升。