设备概况

设备分为待料区、炉膛区、冷却区,其中炉膛是加热和成型的区域,一块3D玻璃热弯后的效果优良与否就取决该区域的机械精度、模具的精度、加热时的温度稳定性以及成型时的压力设定等多方面的因素。

课题

① 升温超调

设备启动后希望快速升温,可受到惯性影响,容易产生过多超调,导致热弯失败,材料浪费。

② 不良品率增高

伺服成型机构的压力控制精度不足,容易影响到最终成型的品质,产生大量的不良品。

解决方案

01、压力控制技术

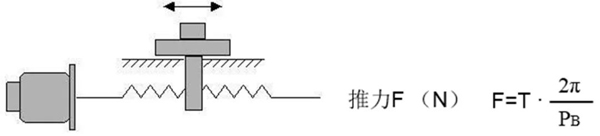

丝杆上推力与电机扭矩关系

将推力转换成伺服电机扭矩

前段曲线部位:伺服成型机构高速运行至模具上膜

曲线上升部位:伺服成型机构低速压紧上下模具

中间平稳部位:伺服成型机构第一段保压过程

后段上升部位:伺服成型机构升压过程

后段平稳部位:伺服成型机构第二段保压过

02、DPC技术

生产过程中,温度较低的模具会引起加热平台温度下降,希望能快速、稳定地恢复到设定温度,降低温度变化引起的不良率。

使用【过程控制技术】控制操作量,温度稳定后切换成PID控制,可减少如模具较低的温度等外部干扰引起的温度降低,尽快实现加热器温度的稳定。

系统配置

通过欧姆龙独有的控制技术,能够帮助设备减少碎片,大幅提升压型成品率。另外,还可将设备实时数据上传云端进行大数据监控和分析,实现智能化的生产。

领先品质

提升设备竞争力

实现性能指标:

压型时间:40s/p

压型精度:±10μm

温度波动:±0.5°

【经营层】

◾ 打造国内品质领先的3D玻璃热弯机,成为行业发展的风向标!

◾ 结合多项尖端技术,各项性能领先,设备竞争力向上!

【管理层】

◾ 通过压力控制、过程控制等技术导入,大幅缩短压型时间,效率提升。

◾ 减少外部干扰引起的温度降低,降低因温度波动引起的不良,品质提升。

【工程师层】

◾ 全系统由欧姆龙提供技术支援,后期维护有保障。

◾ 通过一款软件对所有设备进行整合控制,缩短开发时间。

欧姆龙始终致力于解决生产中出现的课题,推动生产革新。尤其是欧姆龙智能制造理念i-Automation!中的“Integrated”(控制升级),致力于为制造业革新创出提供核心技术力,为客户创造更简单更灵活的制造现场,实现高速・高精度生产,赋予生产更多智能。

(转载)