推进原则 & 拉动原则

凡是研究精益生产或者对它感兴趣的人,难免有一天要对推进原则和拉动原则这两兄弟进行比较。孰强孰弱?让我们细细看来。

推进原则

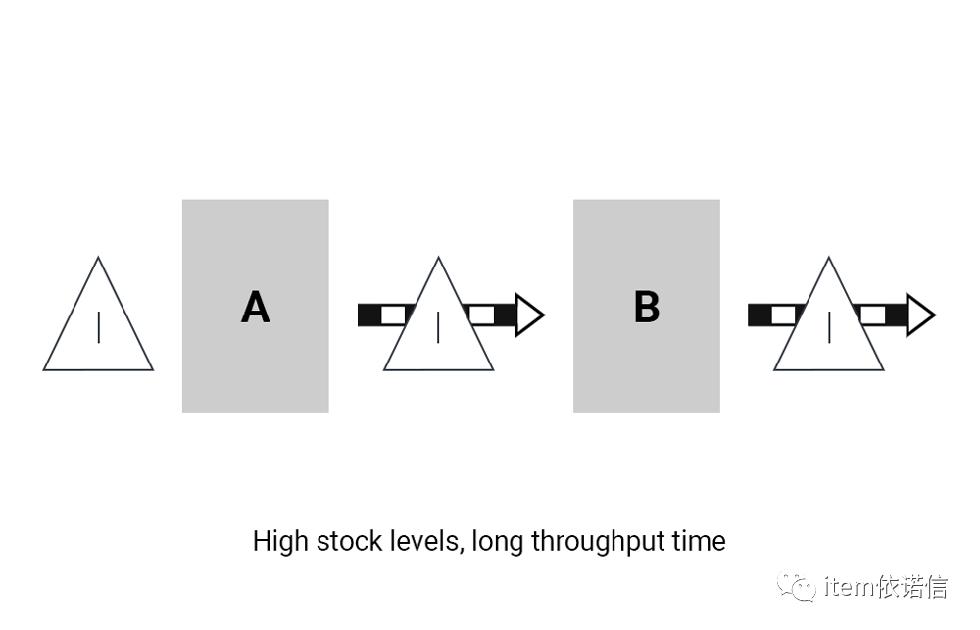

应用推进原则时,制造设备的生产和物料流由中央单元控制,以确保物料、零件和产品按预定计划在物流生产链中得以“推进”。

我们通常用生产计划与控制系统(简称 PPC 系统)管理生产过程。这些系统可以访问所有的资源和生产过程,而各个生产步骤所需的物料都会按时序得到精确定义。

「在推进原则下,生产并不是根据具体的客户订单运作的,而是在销售数据的基础上制定预测性生产计划。」

● 推进原则 优点

物流生产链上的货物都是现成可用的,机器和人员也得到充分利用,大量库存还能确保交货可靠性。

● 推进原则 缺点

如果考虑精益生产,大量库存反而存在隐患,是一个缺点。从精益生产的角度来说,高库存水平是 7 Mudas (七种浪费)之一。Muda 的意思是「无用的活动」,也就是对价值创造没有任何贡献的行为。当库存水平太高时,它们会占用一定的资金和空间——从这个角度来看,它们必须被视为负面因素。此外,不断地入库出库,并将物料放在临时仓库中会中断物料流,延长生产周期。

批量生产是推进原则的典型示例,即根据客户未来的订单计算最佳的批量大小,从而实现批量生产与库存成本之间的最佳平衡。至于这样的预测量是否是准确的则没那么重要。由于每个生产过程都必须单独控制、单独计划,因此每个生产步骤都要计算批量大小,而不是考虑整个增值链。在推进原则下,库存水平没有上限,暂时不需要的零部件可以放入仓库。但是,这会带来生产过剩,因为它会导致库存水平过高,生产周期延长,以及必要的零部件无法使用(尽管库存水平高)。

因此,使用推进原则的生产方式无法应对临时变化,比如具体的客户需求、额外增加的订单以及产品系列的多样化等。

拉动原则

与每个过程都要单独控制的推进原则不同,「在精益生产拉动原则下,只有一个过程需要控制,就是「定拍工序」,因此,它完全不受其他过程的影响。」最熟悉也最常用的拉动原则包括看板、FIFO (先进先出)和单件流作业(OPF),ConWIP(在过程中不断地工作)也属于拉动系统。

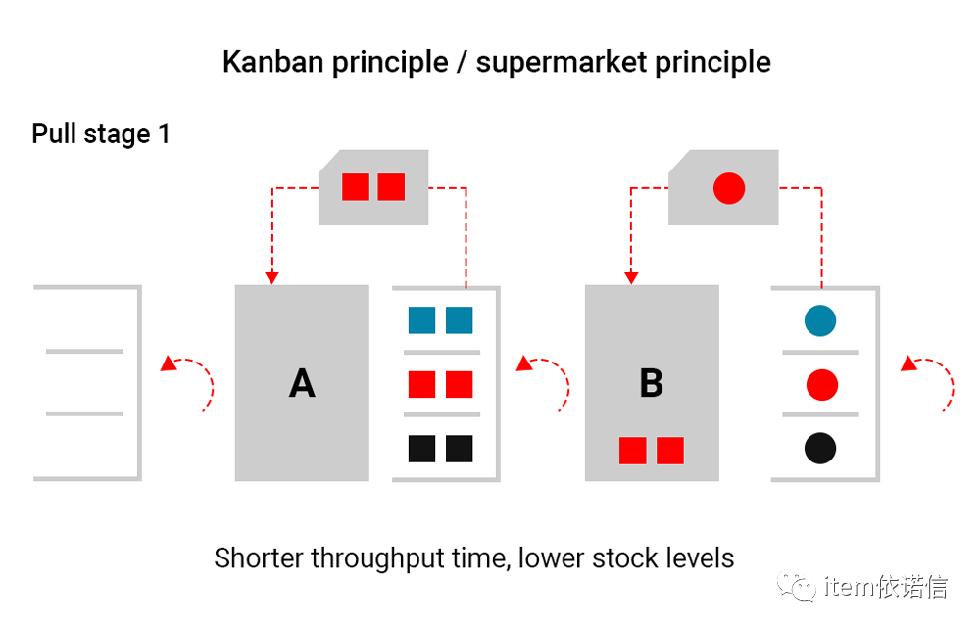

看板可以很好地解释拉动原则。当使用看板时,决定生产过程的是与生产流程方向相反的信息流。因此,生产由生产过程的下游工位驱动。

当客户订单触发产品生产时,信息链通常从最终装配开始,一直流到第一个工作步骤的物料供应。每一个生产工位都会通知上游工位其完成生产任务所需的物料。根据这些信息,上游工位就会生产下游工位所需数量的零部件。这样,产品就被“拉进”生产过程。

● 拉动原则 优点

每个工位只获得完成生产任务所需数量的零部件,从而避免因生产过剩和过量库存而导致的无效浪费。并且,生产周期也会缩短。还可以确保持续的物料流。

三种方法

一般来说,坚持拉动原则的生产(也就是关注客户需求的生产)可以提高交付可靠性,确保完成生产计划。要实施这种生产,需要系统性地降低库存,缩短生产周期。要做到这一点,就需要同步生产过程,并持续改进生产过程。这可以通过下面三种方法实现:

方法 1 看板

由于看板原则是基于美国超市内商品被客户拿走后的补货过程,因此也被称为“超市原则”。当一个零件被用来完成客户订单后,就需要立即(及时)重新生产。每个潜在的产品型号在生产过程中都要留有“缓存”,以确保最佳的库存水平和生产周期。

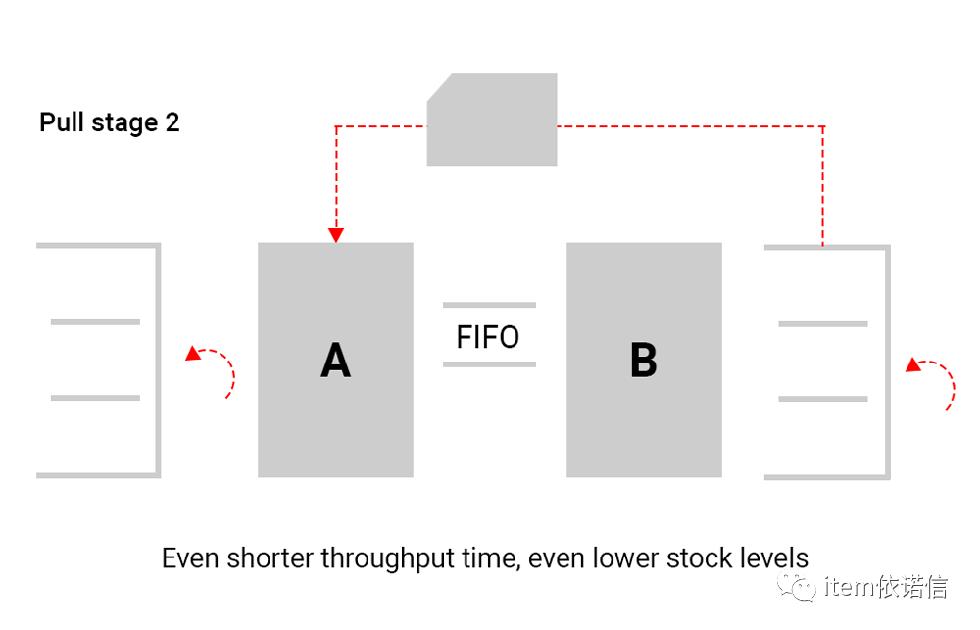

方法 2 先进先出

根据先进先出(FIFO)原则,增值链中先生产的部件也会先完成这样可以降低库存成本。通过这种方式可以避免长时间的储存,材料的质量损失也被降到了最低。在这种情况下,生产过程中会“缓存”少量的不同产品,以降低生产周期和库存水平。这仅仅是针对已下订单且严格按照上述顺序生产的产品。

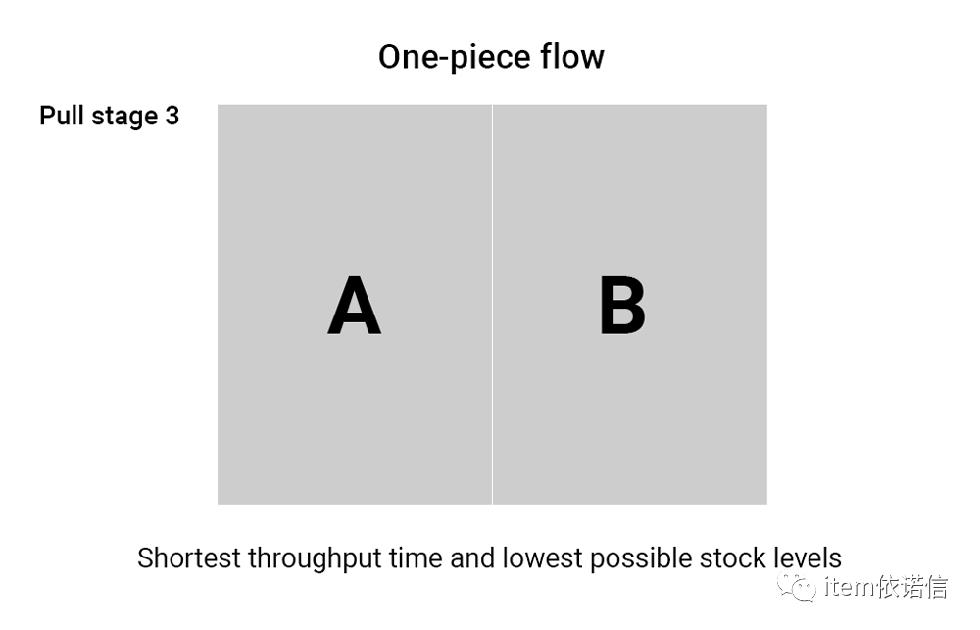

方法 3 单件流作业

使用单件流作业(OPF)时,零件在生产过程中不间断地运行——它们从一个工作站“流”到另一个工作站。在单件流中,生产周期和库存水平是最低的,因为没有临时“缓存”。因此,这种方法是持续改进过程的最终目标,是精益生产的核心所在。

这三种拉动方法都有一个明确的库存上限--WIP 上限,目的是通过持续改进过程(CIP)减少库存,以便缩短生产周期——比如从看板到 FIFO 再到 OPF。而在推进原则下,库存水平没有上限。

综合分析,从精益生产的角度,拉动原则能够使整个生产过程处于一个良性的循环中,而推动原则下,一旦遇到意外状况则会立即让工厂陷入危机。孰强孰弱?相信您心中已有分晓。

(转载)