伴随着大众环保与消费观念的改变,新能源正在成为人们的新选择。数据显示,从2014年至2020年,中国新能源汽车销量从7.5万辆攀升至136.7万辆,增速甚是惊人。

在备受“钟爱”的同时,新能源汽车也没有让我们失望,基于先进的自动化技术,在每一个制造环节都将技术的优势发挥到极致,造就外观设计大气,线条流畅,细节精致的各种品牌的汽车款式。

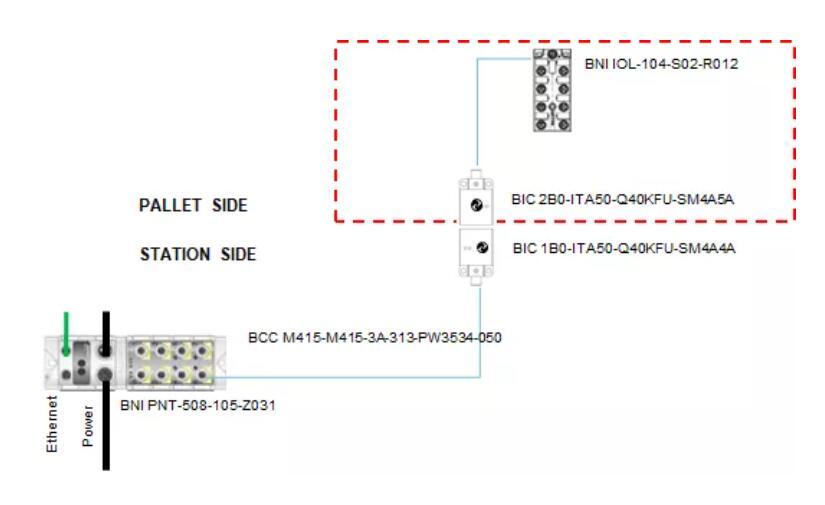

在汽车四大工艺之一的焊装工艺中,巴鲁夫以分布式IO+无线耦合解决方案助力该工艺的智能化传感器通信,通过IO-Link无线电感耦合器的控制进行滑橇识别,读取车辆信息,确保白车身的高效准确焊接。

加码新能源,矗立新标杆

作为造车新势力聚集地,上海这座城市创造着属于魔都的新能源故事。

某知名汽车公司正在加速提升新能源汽车生产能力,于是一座全新的世界顶级工厂已经蓄势待发,而且该工厂还是全球首个专为MEB平台车型生产而建造的工厂,从这里走出的第一款新车便是万众期待的ID.4车型,收获了众多新能源车忠粉儿。

围绕打造一个新的智能制造工厂典范,该汽车整装厂采用了前沿的电动车模块化平台,并在其核心焊装生产线上的输送辊床部分,选择了巴鲁夫分布式IO+无线耦合的经典方案,它集成了数字量、无线耦合传输、阀岛信号的通讯,为该汽车公司提高了焊接环境下的生产效率。

高动态定位,部件信息读取准确无误

那么,巴鲁夫的方案是如何发挥作用的呢?

在焊装车间,基本的工艺流程是先将各个冲压好的零部件分别焊装,其中包括了车身前后端部件、地板线的焊装,以及车身侧围等部分的焊装过程,经过焊装总拼工序之后,我们基本可以看到一辆车的雏形。

而巴鲁夫分布式IO+无线耦合方案就应用于此过程,工厂产线采用随行工装托盘传输线,随行工装带着车身一路向前传送时,传感器在这一过程中读取工装上的车型信息,并需要通过无线耦合器与IO完成数据的高效传输,从而在每个工位完成定位以及自动上料、焊接等动作。

其中,固定侧是主耦合器,移动侧是远程耦合器。通过巴鲁夫分布式IO+无线耦合检测的方式准确读取各工位随行夹具上的信息,省去了传统的拖链传输,进而实现所有生产步骤的可追溯性和灵活性,节省了成本,大大提升了产品质量和生产效率。

简洁智能,可以“靠”它

众所周知,汽车焊装车间常常“电光火石”,作业环境十分恶劣。

应对这类环境,巴鲁夫防焊电感式传感器防护等级高达IP67, 无衰减系数,抗磁场。凭借附加陶瓷涂层,耐金属喷溅、熔渣以及燃烧残余物,能轻松适用焊接作业环境。此外,还能避免误触发,且便于备件维护、修理及操作。

而传感器供电通讯方面,使用了巴鲁夫极具特色的分布式IO+无线耦合方案,通过IO-Link耦合器的控制进行滑橇识别。PLC可以通过IO-Link模块直接读取信号状态,和故障状态。具有快速故障排除,支持热插拔,结构简单,可视化好等特点,为该客户实现了更多收益。

在新能源汽车建设项目如火如荼的当下,打造高度自动化、数字化和智能化的焊装车间已成为大势所趋。基于巴鲁夫强大的智能传感与通讯技术,可以为其提供高效、可靠与低成本的创新价值,最终为打造新能源汽车智能工厂奠定基础!

(转载)