厂家对生产设备的要求是非常高的:可靠、高产量、零缺陷、灵活。但是,传统的质量检测在可靠性、灵活性和检出率方面往往存在缺陷,而且成本相对较高。如果通过人工进行质量检测,会变得非常耗时耗力,并且检测准确度不高。检测情况越复杂,质量保证就越具有挑战性,与此同时,节省成本的潜力也就越大。

应用

应用工业相机进行视觉检测是走向自动化的第一步。如果加入人工智能,实现100%自主学习检测是可能的。具有多个检测特征的复杂装配体的下线测试表明,人工智能可以识别掌握要求很高的情况。奥地利Nordfels GmbH 公司开发了一台自动化具有自主学习能力的检测器,可对任何类型的组件或装配体进行高准确率的视觉检测。机械臂、智能软件和虹科的GigE Vision工业相机共同组成了这台“深度学习检测器”。

该系统可用于检测内燃机、传动装置或消防泵以及电动汽车的传动系统、电池系统或其他部件。所有由各种附件、电缆或软管组成的系统结构,必须检查其完整性和正确性。这些系统部件通常是由许多复杂的独立部件组成的复杂装配体。人工组装的零部件可能会出现各种无法预测的错误需要记录。对于“深度学习检测器”来说没有问题,它可以可靠地识别和评估各种测试对象,支持50多个不同的参数。

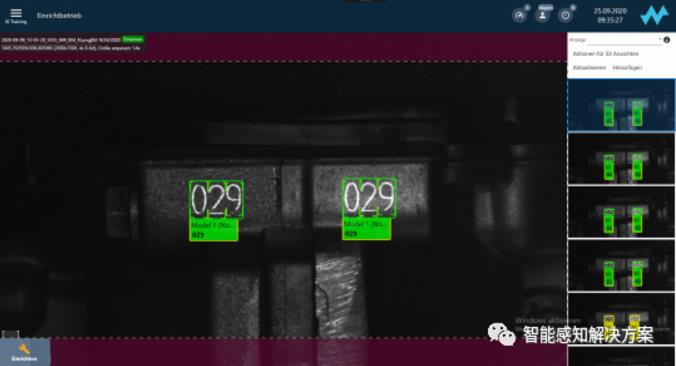

结合对应的图像集训练AI,借助训练的神经网络,即使是复杂的检测也可以完全自动地进行。随着学习图像数量的不断增加,该系统不断强化。为了简化深度学习算法的训练过程,该系统配备了人性化的界面。

友好的用户界面

“原则上,一个机器人单元由相机和光源组成,安装在机械臂上。有了这个单元,通过机器学习,逐个特征地接近,记录和自动评估。”— 诺德福斯有限公司首席执行官EDMUND JENNER-BRAUNSCHMIED —

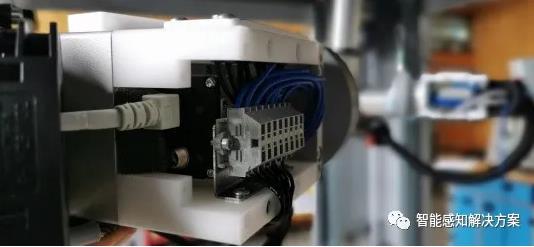

一个机器人单元由相机和光源组成,安装在机械臂上

但在实际中,一台检测器中也可能使用多个机器人单元(手眼单元)。多个单元可以相互配合、协同工作。在“暗场协作功能”中,一个机器人-相机-照明的单元只负责另一个单元的照明,而第二个机器人-相机-照明单元负责采集图像。这个功能非常有用,在某些场景下,使用侧光相比于控制单元的标准漫反射入射光照明,可以更好地突出目标对象特征。

下面再介绍一个多单元协作配合的例子。一个机器人单元协助另一个机器人单元,通过一根小棍子将测试对象的线缆、软管等固定在侧面,使得第二个机器人相机单元采集图像可以不受干扰。

有了这个智能、灵活的系统,以前的耗费大量时间、人力的下线测试,可以以一种经得起未来考验的方式实现自动化。

相机

每套系统配备一个虹科的GigE Vision相机。除了接口,Nordfels选择相机型号的决定性因素是尺寸和传感器。GV-5890SE采用了IMX226卷帘CMOS传感器。索尼STARVIS系列的1200万像素传感器(4000×3000像素,像素大小为1.85μm)具有卓越的感光性和低噪点,全分辨率下的帧率为10fps。可通过以太网电缆供电,最长可达100米。得益于传感器的BSI(“背照式”)技术,该相机即使在低光条件下,采集的图像也具有良好的效果。

“uEye相机应用广泛。从工业图像处理中可以了解到,目标对象特征可以通过经典的灰度图像进行检测。然而,也有一些特征需要依赖颜色信息进行识别。此外,相机单元可以配有不同的光源,可以为图像采集创造最佳的条件。”Edmund Jenner-Braunschmied解释道。利用这个结构可以进行OCR读取和代码读取,如二维码。OCR识别也是通过深度学习来完成,而读码则是用传统的图像处理来完成。

展望

机器视觉的市场,特别是与机器人相关的部分,在各行各业的应用都在不可阻挡地增长。Nordfels 也面临着这种趋势。Jenner认为,“无论是搬运机还是检测器,其组合应用都是多种多样的。除此之外,还有深度学习和机器学习提供新的可能性。”“将会形成一个提供无限可能的技术竞争领域,但也需要大量的专业知识和多学科技能,最终以开发易于在生产中操作并以最高的工艺水平可靠运行的系统。”创新的系统集成商和机器制造商(如Nordfels)以及虹科同样面临这些挑战。

(转载)