来自德国北部的 LMZ 司是 item Plusparnter 网络的一员,该公司采用智能概念,以满足工业 4.0 的要求。

LMZ 的总经理及其团队致力于为零件组装、检查和包装过程提供先进的自动化解决方案。对他们来说,优化这些生产过程的技术性能并提升成本效益是非常有价值的,尤其对汽车行业的供应商来说更是如此。

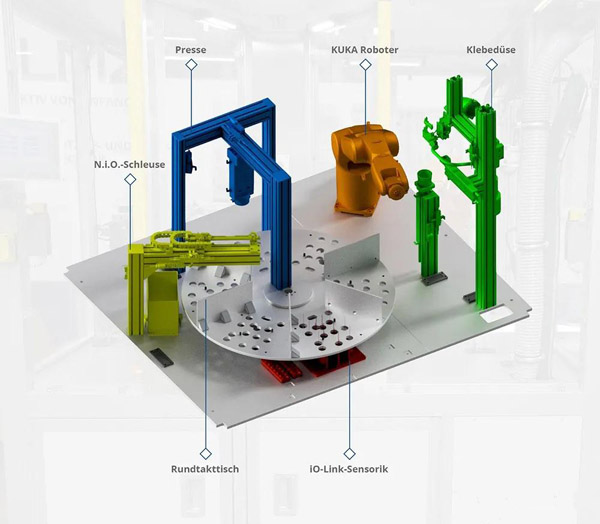

为此,LMZ 公司开发了一种全新的半自动化涂胶系统,可以帮助汽车行业的塑料制品供应商满足工业 4.0 的要求。这个系统的内部工作流程非常简单——KUKA 机器人拿起旋转分度台送入的组件,并将组件放在涂有胶水的喷嘴下方,然后将组件组装在一起。

这个过程看似简单,但背后的逻辑和参数却至关重要,有三样东西起着关键性作用:流程和组件的灵活性、成本效益和质量。

涂胶系统的各项优点

终端客户日益增长的个性化需求给汽车行业及其供应商带来了巨大的挑战,由于组件种类不断增加,他们不得不应对小批量生产和越来越大的订单数量波动。

“如果要将小批量生产的系统自动化,成本是不能忽视的重要因素。为此,我们采用了适应性设计,也就是说,只需要一个系统就可以满足四种组件的要求。” LMZ 公司负责行业交流的 TorbenFangmann 向我们解释说。

由于适应性强,涂胶系统可以组装不同种类的组件,其中一种组件甚至有三种变体。而且,涂胶系统可以在短短的五分钟内实现产品更换。这是因为机械臂的抓手配有快速更换系统,功能十分强大。

“质量是另一个重要因素,涂胶系统须满足特定的过程参数。在这种情况下,半自动涂胶系统自然比任何一种手动解决方案可靠得多。”项目经理 ErwinWeihrauch 强调说。在整个过程中,操作员唯一需要做的就是插入或卸下组件。

过程参数包括涂胶与将组件压在一起之间的时间间隔,最长不能超过 10 秒钟。此外,最值得一提的是,智能 IO-Link 传感器技术真是一个不可思议的新技术。“尽管在涂胶系统中,该创新技术远远没有达到标准,但已经能足够精准地确定组件是否放在正确的位置(精度范围两毫米),从而确保过程的可靠性。如果参数不符合要求,相关组件就会被标记为不合格,并被隔离后送至滑槽。这样,从一开始就可以防止有缺陷的组件进入生产链。

“对汽车供应商来说,投诉产生的费用总是居高不下。涂胶系统的安全措施可以防止这类问题的发生。” Fangmann 说道。因为该系统最大的优势在于客户可以通过仪表盘轻松访问系统核心的传感器。这就意味着,不仅客户可以根据自己的需要自行调整,LMZ 公司的程序员也可以在任何地方访问系统,从而对位于不同国家的系统进行远程维护和重要调整。

XMS 系列是终极选择

安全并不仅仅是指防止组件缺陷,它还涉及到半自动化过程中人机协作的安全性。在同时使用机器人和涂胶工艺的过程中,确保员工和环境免受潜在风险的影响至关重要。

由于使用 XMS 系列搭建的外壳,因此所有过程都在一个安全封闭的空间内进行,胶水烟雾则通过一个软管排出。而由门型材 XMS 系列制成的门以极高的精度关闭,结合进入插入区域的释放按钮,这些都为员工和过程提供了最佳保护。

按下按钮,涂胶系统内的所有过程就会中断。这时候,员工才可以打开门。除了 XMS 型材的高质量和模块化之外,时尚的设计风格也是项目团队的考虑因素。

我们已经使用 XMS 型材一段时间了,并且已经设计出一个易于识别的设计概念。封闭的侧面带来了干净、高质量的设计。

“另外,在工业 4.0 方面,我们希望自己的解决方案在外观上强调创新实力,这一点也很重要。这就是我们一直青睐 XMS 型材及其设计的原因,这一点在我们其他的设备系统上也展露无疑。”Fangmann 补充说。

(转载)