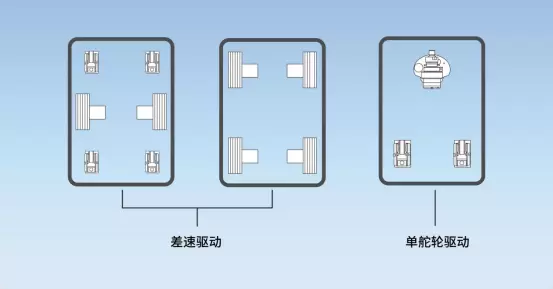

随着智能物流的飞速发展,不难发现工厂物流的两个趋势:仓库的空间越来越紧凑;需搬运的物品重量越来越大。而采用差速驱动、单舵轮驱动的传统 AGV / AMR ,因无法全向移动而需更大的转向空间,导致其无法在紧凑空间中灵活搬运货物,此外,差速驱动和单舵轮 AGV / AMR 的单个驱动电机的功率有限,导致无法低成本地提高单个电机的功率来搬运过重的物品。

差速驱动、单舵轮驱动运动模型示意图

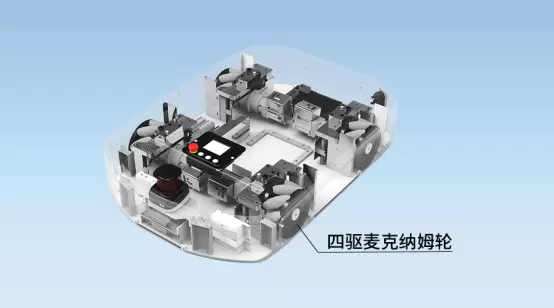

于是具有全向移动功能的 AGV / AMR 面市,直至今日,一提到全向移动,大家自然而然地联想到的便是四轮驱动的麦克纳姆轮和双舵轮 AGV / AMR 。

美中不足的是,四轮驱动的麦克拉姆轮 AGV / AMR 虽能全向移动且负载力高,但由于其不仅对搬运地面的要求苛刻,而且麦轮拉姆轮价格昂贵,导致其实施及维护成本高昂,遂无法被广泛应用。

麦克纳姆轮运动模型示意图

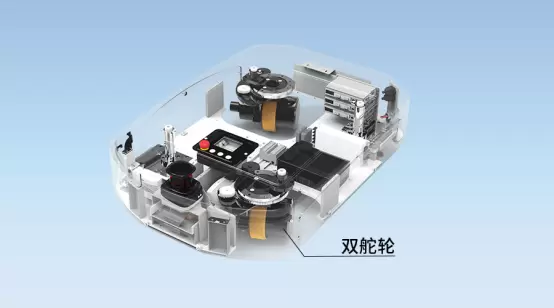

而双舵轮 AGV / AMR 虽拥有两个舵轮模组,且具有驱动能力大、全向移动的特点,但由于舵轮模组成本高且高度无法缩减,使其应用也受到限制。

双舵轮运动模型示意图

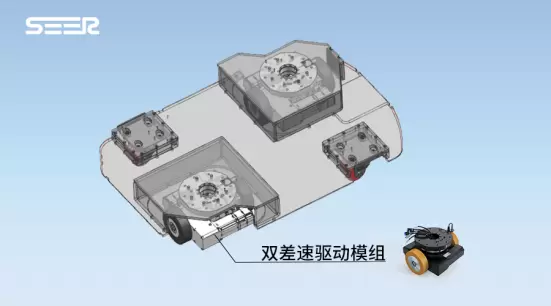

今天,我们要介绍的双差速模组 AGV / AMR ,不仅具有成本低、全向移动、驱动能力大的特点,而且能在紧凑空间内实现全向移动及高负载搬运。

这也是仙工智能(SEER)技术的新动态,即在 SRC 核心控制器中增加双差速模组的运动模型来实现双差速模组 AGV / AMR 的制造。

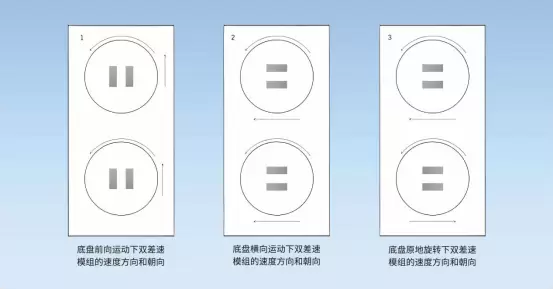

双差速模组运动模型示意图

双差速模组运动模型中的双差速模组是一个转向和驱动模块,替换了传统机械复杂的舵轮模组(传统机械舵轮模组在底盘上能够转动,但转动范围会受到机械结构或电缆的限制)。

而双差速模组可通过滑环来突破转动范围的限制,从而实现360°的差速转向模块,但单舵轮却无法实现舵轮360°转向。

双差速模组底盘运动模型示意图

不仅如此,双差速模组还可突破舵轮模组驱动器和机械结构的限制。

我们只需将传统的电机驱动器配上含激光建图、定位、导航等功能的 SRC 控制器,即可搭建高精度全向移动的自动控制底盘,从而避免昂贵的舵轮模组驱动器。

双差速模组也无需特殊机械结构或轮子,只需把两对差速模组固定在底盘上,并保证差速模组在底盘上能旋转即可,从而避免昂贵的、不耐用的非标轮子。

基于 SRC ,让造车更简单

双差速模组由于没有舵轮机构,还可制作超低底盘的搬运车。

双差速模组 AGV / AMR 具有灵活的扩展性,即通过增加差速模组的数量(比如四差速模组,八差速模组),来增加车体的搬运能力,并可保持全向移动的特点。

双差速模组 AGV / AMR 对轮子的控制,不但要满足车体整体速度的要求,还要满足差速模组朝向和角速度需求,这使其控制难度比双舵轮和麦克纳姆轮 AGV / AMR 要高出许多,但是仙工智能(SEER)在有限的性能条件下优化了控制算法,推出了综合成本更低的差速模组控制系统,助力差速模组更广泛地应用于物流运输领域。

仙工智能(SEER)的拳头产品 SRC 核心控制器在增加了双差速模组运动模型后,将进一步扩大基于 SRC 核心控制器可制造的 AMR 类型,让造 AMR 没有门槛。

基于 SRC 核心控制器可制造的 AMR 类型

未来,仙工智能(SEER)也将一路披荆斩棘,以标准产品支撑非标应用,为合作伙伴带来更多有价值的新品,为智能物流的发展添砖加瓦!

(转载)