如今,激烈的竞争和快速变化的市场需求给制造业提出了更多苛刻的要求,制造商需要以更快的速度和更低成本向市场推出创新产品,但实际上从工程设计到实际生产过程中存在高昂的试错成本,一旦发现这些错误,意味着需要花费大量的时间和金钱去纠正。

与传统调试不同的是,虚拟调试技术可以在现场改造前期,直接在虚拟环境下对机械设计、工艺仿真、电气调试等进行整合,让设备在未安装之前已经完成调试。早在2006年针对德国机床制造商的一项研究表明,虚拟调试可以节省传统调试所需时间的75%。

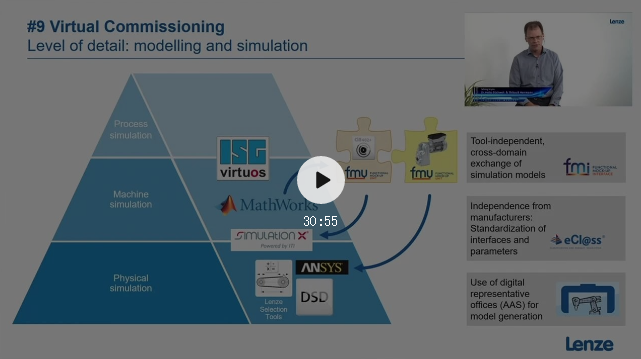

在工业自动化领域,使用虚拟模型来模拟物理系统性能的潜在好处是帮助制造商在进入昂贵的物理集成过程之前能够测试和验证产品设计的合理性,通过在虚拟环境中调试PLC代码,进行虚拟仿真来验证设备自动化,再将这些调试代码下载到真实设备中,从而大幅减少调试周期。

虚拟调试为机械电气及控制系统提供了一个集成度非常高的测试运行环境,使用这项技术提前编程和测试产品,可以减少过程停机时间,并且制造商可以降低将设计转换为产品的过程风险。

在本期云讲堂中,Lenze通过实例展示了虚拟调试如何在早期概念和开发阶段就可以在虚拟机上测试和验证。将来,这将为OEM提供在机器及系统的设计、开发和生产中进行数字工程的扩展可能性,从而降低成本、缩短产品上市时间。

使用虚拟调试模拟复杂生产线

伦茨云讲堂系列 | virtual commissioning

本次会议将重点讨论哪些选项和工具可用于此目的,Lenze能够为客户提供哪些具体支持以及中小型企业如何将它们更好地集成到现有流程中。

(转载)