“全员参与,持续改进,坚持标准化预防再发生和下工序是顾客。”

通过阶段性的对Lenze产品装配工艺的整合,生产设备功能的整合,一线人员技能的整合,达到最终对生产线的整合,从而实现用标准化生产的管理模式组装Lenze定制化的机电产品的终极目标。本次持续改进工作中,伦茨针对三方面即工装,设备和人员,提高并增强生产线的柔性和弹性。

Lenze上海临港工厂经过上述的持续改进,阶段性改善效果明显,相对于去年同期,客户投诉量降低了70%以上。

那么伦茨是如何实施的呢?

推进标准化实现非标的装配工艺改进

1. 每道员工互相检验;下一道装配工序检查上一道装配工序的结果;最后一道工序的老师傅统检整道工序完成的成品,并记录反馈至每班日志。

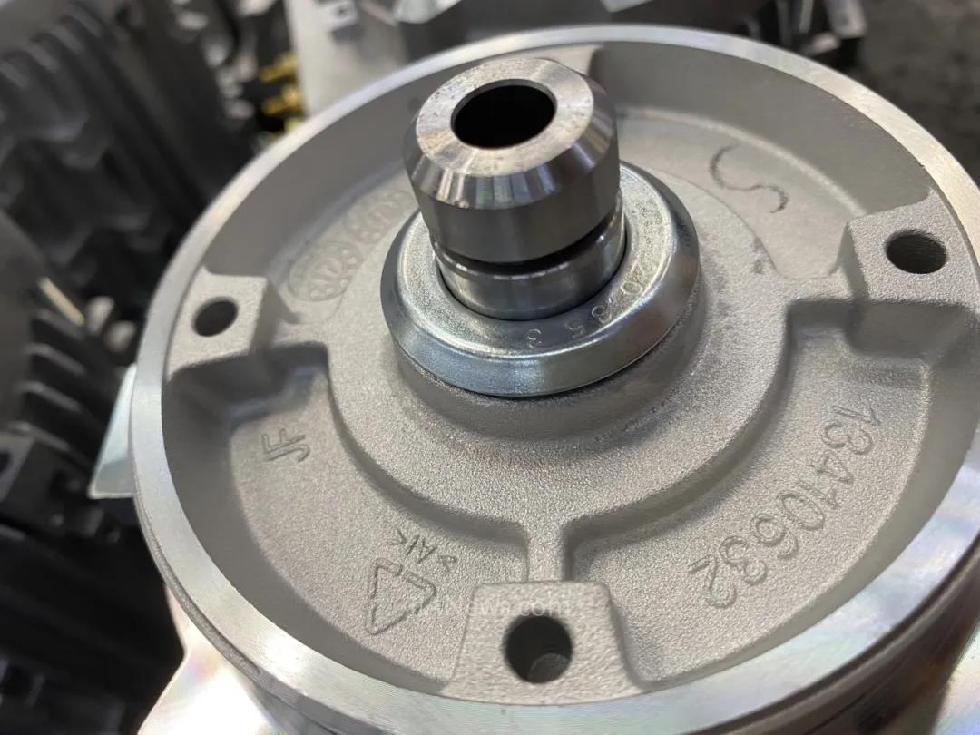

2. 工装的防错防呆及标准化,举例如套油环工装的改进,套油环主要避免油封漏油。

改进后的新工装件解决了在装配过程中的套油环受力不均的问题,以及不受装配员工的经验影响,让每个套油环的组装都成为标准化装配。

3. 每班装配前,进行工装及设备的检查,确保工装的准确性。

4. 增加预装型工序。

测试设备优化

一键扫描测试,简化电机检测。以前每台电机对应不同的变频器参数,每次测试前需要准备5-10分钟。使用新的检测设备后,员工扫描产品ID,测试设备立刻自动加载出这台电机的运行参数。同时新的测试设备增加了防呆的功能,如果员工忘记角接的情况下,测试设备会报警,并无法进行下一步测试,员工需要立即进行排查,找出问题并排除故障。

老款检测小车

升级款检测小车

改善线之工业风扇流水线

在全球范围内,伦茨是工业风扇市场的领导者,也是中国工业风扇行业发展的见证和推动者。近 10 年来,凭借强大的产品研发能力、出色的质量控制能力等优势,伦茨给工业风扇市场带来了清凉的风,与设备制造商及合作伙伴一起促进了国内行业的发展,也帮助部分设备制造商增强产品竞争力,拓展了国际市场。

这种优质的解决方案依赖伦茨不断的改善优化得以切实保障生产工艺。

第一道预装工位,大小齿轮安装。

第二道工序,箱体安装。

第三道工序,整体产品齿轮箱和电机的组装。

每道工序都有前后检查,最后一道工序做产品的交叉质检。每一班组长做班组总结和汇报。

每一班组长对每一单的外观进行检查并盖合格章,检查要点包括,接线盒方向,螺丝是否漏装和法兰方向等,组长盖好外观合格章才可以进入下一个喷漆工序。

如果发现产品出现外观异常,追溯到相应员工后,会立即对员工进行培训及教育。从5月份开始截止到7月31号,共有31台外观异常产品被检测出(客户收到货会直接退货),组长的工作功不可没。

《伦茨车间日》总结

质量是责任。每一个坚守岗位的员工都值得被尊重,每个岗位都辛劳而充实。

质量是一种态度。细节决定成败,主人翁精神体现在公司文化的方方面面。

质量贯穿在伦茨每一道工艺,每一个细节,每一位员工的绩效表。交叉质检,安全生产,100%出厂检,每一位一线员工都参与持续优化生产工艺,追求精益求精。

(转载)