电动汽车(EV)将获得越来越多的市场份额,最终取代内燃机汽车。直流快速充电站将取代或整合加油站。太阳能、风能等可再生能源将为它们提供动力。人们将希望能在不到15分钟的时间内为电动汽车充满电,他们不愿排队等候唯一的充电桩。

摘要

电动汽车(EV)将获得越来越多的市场份额,最终取代内燃机汽车。直流快速充电站将取代或整合加油站。太阳能、风能等可再生能源将为它们提供动力。人们将希望能在不到15分钟的时间内为电动汽车充满电,他们不愿排队等候唯一的充电桩。

考虑到有多个充电桩,电网需要提供的局部充电峰值功率超过1MW。电网可能在多个点上崩溃,或者需要投入巨额资金,改善输电线路和集中式发电厂,大幅提高基本负荷。但是,这种负荷是脉冲性的,必须与太阳能、风能等可再生能源产生的间歇性能量整合起来。

储能系统可以简单而优雅地解决这个问题。我们使用汽油、天然气等燃料来存储能量,并在需要时(如在为汽车加油时)再次利用。同理,我们可以利用电子和化学方法将电能存储在电池中。然后,可以利用此能量增加电动汽车充电量,通过调节功率峰值,保持电网稳定,或是在停电的情况下提供电源。

汽车市场已开始发生转变。2020年将售出近300万辆电动汽车,汽车总销量超过8000万辆。尽管300万辆看起来属于小众市场,但预测显示,电动汽车的销量将迅猛增长,2025年达到1000万辆,2040年将超过5000万辆,届时的汽车总销量为1亿辆。这意味着,到2040年,售出的车辆中有50%是全电动汽车。对所有这些汽车来说,在家里时,要使用简单的壁挂式充电桩,如果是装有太阳能发电系统和储能电池的家庭,则使用几千瓦的直流充电器,通宵慢速充电;上街时,则通过充电桩快速充电,或者在未来的加油站超快地充电。

我们看到,在电动汽车市场快速崛起的同时,可再生能源发电市场(最近经历了太阳能光伏(PV)系统蓬勃发展的几年)仍保持着良好的增长势头,这与过去10年太阳能系统价格下降约80%和 强有力的脱碳举措是分不开的。今天,太阳能仅占全球发电量的5%以下,到2050年预计将占全球发电量的三分之一(33%)以上。

在未来用电负荷呈现间歇性特点的背景下,要充电的电动汽车 以及太阳能、风能等间歇性能源将面临一些挑战,比如如何以电网为中心,将能源生态系统里的这些新兴参与者整合起来。电动汽车等间歇性负荷需求要求提高输电线路规格,满足更高功率峰值需求。

太阳能发电将改变集中式发电厂的运作方式,确保电网不过载;人们将会要求更便捷的供电方式,他们家里的自用电将越来越多地由住宅太阳能发电系统提供。

为了使所有实体顺利合作并从可再生能源和零排放电动汽车受益,储能系统必须参与其中,确保我们可以存储和重用需求低时产生的电能(例如,晚上使用中午产生的太阳能),利用多余的能量来平衡电网负荷。

储能系统(ESS)相当于电能领域的油罐或煤炭仓库,可以用于住宅和工业规模的多种应用当中。在住宅应用中,很容易将光伏逆变器接入蓄电池,在家存储和使用能量,或者用太阳白天产 生的能量在晚上为汽车充电。在工业或公用事业规模的应用(如并网服务)中,储能系统可用于不同目的:从调节光伏和风能到能源套利,从后备支持到黑启动(消除柴油发电机),最重要的是从总成本角度考虑,可以延缓投资。在后一种情况下,可以利用储能系统满足电网节点峰值负荷需求,确保无需付出高昂成本、升级现有输电线路。另一个相关应用案例是离网设施,此时,储能系统使微电网或岛屿电能能自给自足。

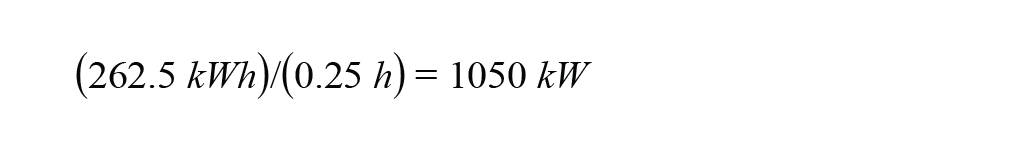

图1. 可再生能源、储能系统和电动汽车充电基础设施的整合

考虑到所有可能应用,储能系统市场2045年之前将突破1000 GW发电量/2000 GWh产能的阈值,相比今天的10 GW发电量/20 GWh产能,可谓迅猛增长。

本文将重点讨论面向电动汽车充电基础设施的储能系统。

私人和公用交流充电基础设施虽然简单,但功率有限。1级交流充电器的工作电压为120 V,最大输出功率为2 kW。2级交流充电器的工作电压和最大输出功率分别可达240 V和20 kW。在两种情况下,车载充电器都要求将交流电转换为直流电。壁挂式交流充电桩与其说是充电器,不如说是计量和保护装置。由于成本、尺寸和重量的限制,汽车车载充电器的额定功率始终低于20 kW。

另一方面,直流充电允许以更高的功率对电动汽车充电:3级充电器的最高额定直流电压和额定功率分别为450 V和150 kW,最新的超级充电器(相当于4级)则可超过800 V和350 kW。出于安全原因,在输出接头插入车辆时,电压上限设为1000V直流。使用直流充电器时,能量转换是在充电桩中进行的,直流功率输出将充电桩与汽车电池直接连接起来。这就消除了车载充电器的必要性,同时还有减少占用空间、减轻重量的诸多好处。然而,在此过渡阶段,电动汽车充电基础设施仍然高度分散,且因国家/地区而异,电动汽车大都会使用一台11kW的小型车载充电器,使用户能在需要时通过交流电源插座充电。

提升充电功率需要增加工作电压,确保电流保持在电缆尺寸和成本的合理范围内,这意味着必须正确设计安装充电站的微电网或子电网并确定其规格。

我们不妨设想一款未来(2030年)的充电站,其中的燃料由电子组成,用称为输电线路的管道提供燃料,并通过变压器接入中压(MV)电网。目前,燃料存储在地下的巨大油罐中,定期通过油罐车运到加油站。虽然始终通过电网提供新燃料(电子)似乎是一种简单的解决方案,没什么问题,但我们可以看到,如果我们想让驾驶员能够在不到15分钟的时间里为电动汽车充满电,那么这种简单的方法是无法持续的。

充电站有五个直流充电桩,每个充电桩最大可以输出500 kW的峰值功率。在最糟糕的情况下,五个充电桩同时为完全耗尽的电池充电,充电站必须考虑这一点。为了简化计算,我们现在假设功率变换级和电池充电路径中的损耗为零。在本文的后面,我们将看到即使整个电源链中的功率损耗很小,正常的设计也会被影响。

我们假设有五台电动汽车,每台均配备75 kWh的电池(当今上市的全电动汽车配备的电池容量为30 kWh至120 kWh),需要从10%的电量(SOC)充电至80%:

这意味着需要在15分钟内将262.5 kWh的电能从电网转移到电动汽车上:

电网必须连续15分钟向这些电动汽车提供略多于1 MW的电能。锂电池的充电过程要求恒定电流、恒定电压充电曲线,使电池充满80%所需功率大于充满最后20%所需功率。在我们的示例中, 假设以最大功率充至80%即停止充电。

充电站所在的电网(最好为子电网)必须间歇性地维持大于1MW的峰值。必须实施非常高效、高度复杂的有功功率因数校正(PFC)级,确保电网保持高效,不影响频率,也不造成不稳定。这也意味着必须安装非常昂贵的变压器,将低压充电站接入中压电网,确保将电能从电厂输送到充电站的输电线路在规格上能满足峰值功率需求。如果在充电站充电既有汽车,也有卡车和公交车,则所需功率会更高。

最简单、最经济的解决方案是使用太阳能、风能等可再生能源在当地生产的电能,而不是安装新的输电线路和大型变压器。这样用户就可以直连有多余电能的充电站,而不是完全依靠电网。实际上,可以在充电站或连接充电站的子电网附近安装100 kW至500 kW的太阳能光伏(PV)电站。

虽然光伏电源可以提供500 kW的电能,将对电网的功率需求降至500kW,但光伏电源具有间歇性的特点,并非总是存在。这就给电网带来了不稳定问题,使电动汽车驾驶员只能在阳光明媚时以最快的速度为车充电。这并非用户所需,也是不可持续的。

在电力电子的这张拼图中缺少了储能系统。就像当今加油站的地下油罐一样,可以把储能系统视为大型电池,它能将来自可再生能源的电能存储起来并输送至电网、充电桩或回充至电网。储能装置的首要特征是双向性,处于电网的低压端。这种新装置的设计目标是,直流总线电压为1500V,连接可再生能源、电动汽车充电桩和储能系统电池。还要适当确定储能系统规格,确保峰值功率和电能容量之间的比率符合具体装置的优化要求。该比率在很大程度上取决于通过太阳能、风能或其他能源在本地产生的电量、充电桩的数量、接入子电网的其他负荷以及功率变换系统的效率。

图2. 未来电动汽车充电站的功率变换

在此计算中,储能系统的容量应在500 kWh至2.5 MWh之间,峰值功率容量最高为2 MW。

我们上面确定了充电站的关键组件(电源、负荷、能量缓冲),接下来我们要分析四个功率变换系统,它们形成了充电站中的能量路径。

四个功率变换系统均基于主直流母线,额定直流电压为1000V至1500V。所需功率越高,直流母线电压就越高。1500V直流代表着当今以及未来20年的行业标准。虽然有可能提出更高的电压要 求,但这会使安全法规、功率组件和系统设计变得更加复杂,使现有技术变得低效。但这并不是说在10年后,电源开关、保护系统等新技术不可能实现2000 V或更高的直流电压。

以光伏逆变器为例,我们看到,它具有双重功能,一是DC-DC变换器(用于从光伏面板到直流母线的电源路径),二是DC-AC逆变器(用于从光伏面板到交流母线再到电网的电源路径)。 DC-DC变换级在这里是最重要的,因为AC-DC级也可以集成到从直流母线到交流电网的主双向功率因数校正(PFC)逆变器当中。就最新的电力电子设计而言,用基于碳化硅(SiC)功率MOSFET设计的变换器可才实现最高效率。与硅绝缘栅双极晶体管(IGBT)比较后显示,效率提高了5%(最大负载)到20%(部分负载)。在我们的示例中,使用额定功率为500 kW的光伏逆变器,效率提高 5%意味着损耗减少了25 kW,或者功率输出增加了25 kW,相当于五所房屋的能耗或者一台大型热泵生产热水或在夏天冷却充电站建筑的能量。

对于直流充电桩和储能系统充电器都可以进行高度相似的计算。在这两种情况下,两种设计方法都是可行的:并行使用额定功率大于100 kW的大型单片功率变换器或额定功率为25 kW至 50 kW的多个小型变换器。两种解决方案都有其优点和缺点。如今,得益于经济规模和简化设计,成本下降,小型变换器多连成为市场的主流。当然,必须采用智能能源管理系统。

即使对于这些DC-DC变换器,从硅IGBT转向SiC MOSFET带来了巨大的效率优势,还节省了空间,减小了重量,但价格却略有增加——目前增幅为25%,预计今后五年会降至5%。仅效率提升 本身就足以抵销略微上升的成本(假设在最大负荷下,成本增加5%):

最后,在PFC逆变器中,1 MW的5%为50 kW,仅仅因为使用效率更高的SiC而非IGBT,就可以总共节省250 kW的功率。这相当于增加一个充电桩,或者有可能更好地平衡超时能耗与实际负荷 需求。

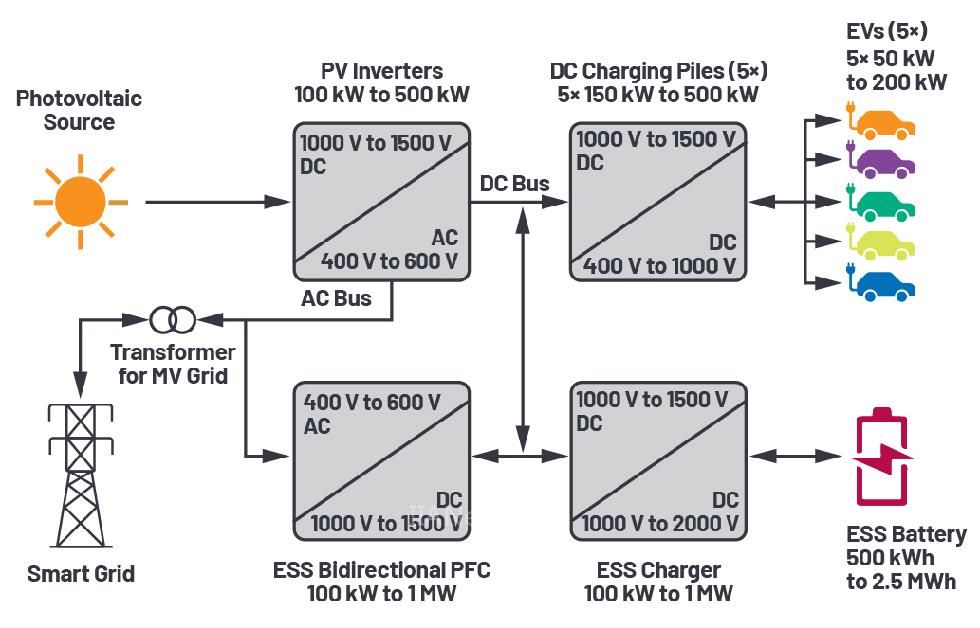

正如我们所说,要获得这些结果,需要采用SiCMOSFET,但它们不能单独解决问题。SiCMOSFET的驱动方式是达到所需开关频率的关键,而开关频率决定着系统设计成本(受MOSFET、线圈和 电感器影响)与效率之间的最佳平衡。设计人员定下的目标开关频率范围为50 kHz至250 kHz。栅极驱动器的要求越来越高,主要体现在传输延迟更短、短路保护更好两个方面。

ADI的ADuM4136是一款采用最新iCoupler® 技术的隔离式栅极驱动器。这种隔离技术可实现150kV/µs的共模瞬变抗扰度(CMTI),以数百kHz的开关频率驱动SiCMOSFET。加上去饱和保护等快速故障管理功能,设计人员可以正确驱动高达1200 V的单个或并联SiC MOSFET。

隔离式栅极驱动器必须有电源驱动,我们在ADI应用笔记AN-2016中展示了ADuM4136栅极驱动器与LT3999 推挽式控制器的组合如何成为一种无噪声的高效构建模块,用于正确管理SiC MOSFET。LT3999用于控制ADuM4136的双极性隔离电源。LT3999隔离电源采用 超低EMI噪声设计,开关频率高达1MHz,可以成就经济高效的紧凑式解决方案。

总传输延迟(包括死区时间和传输延迟)在接通时为226 ns,断开时为90 ns。驱动器的延迟时间在接通时为66 ns,断开时为68 ns,死区时间在接通时为160 ns,断开时为22 ns。

可以在不牺牲效率的情况下,在功率变换器中实现超高的功率密度。

图3. ADuM4136和LT3999栅极驱动器单元

虽然功率变换器是功率变换路径的基础,但在储能系统中,确保最佳总拥有成本的关键组件是电池管理/监控系统(BMS)。我们通过拆分价格发现,对于兆瓦级储能系统,一半以上的成本来自电池架:目前约为200美元/kWh,预计到2025年将降至100美元/kWh。拥有可靠而精确的BMS解决方案,可使电池使用寿命延长30%,节省巨大的成本,简化整个充电站的可操作性。维护减少意味着工作时间延长,用户不会遇到问题,减少维修相关风险,从而提高安全水平。

为了获得这些效果,负责控制充电站能量流的能量管理系统必须非常准确地了解储能电池的SOC和健康状态(SOH)。精确可靠的SOC和SOH计算最长可使电池寿命延长10年至20年,通常可以将使用寿命增加30%,而不增加BMS相关电子器件成本。由于延长了电池的使用寿命,因此可将运营成本和拥有成本降低至少30%。再加上更准确的SOC信息,我们就能使用电池中存储的所有能量,以最优方式对电池充电,杜绝过充或过放电;过充、过放电问题可能在很短的时间内耗尽电池电能,造成短路、火灾等险情。为了实现预测性维护,确保能量和功率流得到适当的管理,了解电池SOC和SOH意味着需要预测和调整电网稳定、电动汽车充电过程以及车网(V2G)连接(其中车辆也被视为存储装置)中使用的各种算法。

实现精确监控的办法是使用多单元(最多18个单元)电池监控IC,总测量误差小于2.2 mV。可在290μs内测量所有18个电池单元,并选择较低的数据采集速率以便降噪。可将多个电池堆监控器件串联,以便同时监控很长的高压电池串。每个电池堆监控器都有一个隔离式串行外设接口(isoSPI),用于高速、RF抗扰、远距离通信。多个器件以菊花链形式连接,并为所有器件连接一个主机处理器。该菊花链可双向操作,即使通信路径出错,也能确保通信完整性。电池堆可直接为IC供电,也可采用隔离电源为其供电。IC具有用于每个电池单元的被动式均衡和分别的PWM占空比控制功能。其他特性包括一个片内5 V调节器、9条通用I/O口线和睡眠模式(在此模式下,功耗降至6 μA)。

BMS应用具备短期和长期精度需求,IC使用掩埋式齐纳转换 基准电压源而非带隙基准电压源。这能够提供稳定的低漂移(20 ppm/√kh)、低温度系数(3 ppm/°C)、低滞回(20 ppm)原边电压基准源以及出色的长期稳定性。这种精度和稳定性至关重要,是所有后续电池单元测量的基础,这些误差对所获-数据的可信度、算法一致性和系统性能会产生累积影响。

虽然高精度基准电压源是确保卓越性能的必要功能,但光凭该功能还不够。AC-DC变换器架构及其操作必须符合电噪声环境要求,这是系统大电流/电压逆变器的脉宽调制(PWM)瞬态特性的结果。准确评估电池的SOC和SOH还需要相关的电压、电流和温度测量。

为了在影响BMS性能之前减轻系统噪声,电池堆监控器内部用的转换器使用了一个∑-Δ拓扑结构,并在六个由用户选择的滤波器选项辅助处理噪声环境。∑-Δ方法减少了电磁干扰和其他瞬态噪声的影响,因为它的本质是每次转换使用多个样本,并具有平均滤波功能。

在ADI的产品组合中,LTC681x和LTC680x家族代表了电池堆监控器的最先进水平。18通道版本为LTC6813。

总之,为了应对未来的直流快速充电基础设施面临的挑战,功率变换系统和储能系统是关键。我们给出了两个例子,将ADuM4136隔离式栅极驱动器分别与LT3999电源控制器(用于采用 SiC MOSFET设计的功率变换级)和LTC6813电池监控器件(用于储能电池)结合起来。其实这些系统中还有更多领域需要重点关注,包括了从电流计量到故障保护器件,从气体检测到功能安全,它们都是极其重要的,能带来众多好处,ADI公司目前正在积极研发所有这些子系统,确保我们能够感知、测量、连接、解读、保护和驱动所有物理现象,获得可靠且鲁棒的数据。高端算法将使用这些数据,确保将大部分能量从可再生资源变换为负荷(这里指电动汽车)。

(转载)