所有的精益生产方法都有一个共同的目标,就是缩短产出时间。

通常对产出时间产生负面影响的有三个因素——浪费Muda、超负荷Muri和不均衡Mura,也称为3M或三个M。要使产出时间最短,必须消除这三个因素。另外,利用快速换模方法缩短设置时间也有助于实现这一目标。所谓设置时间,是指为新订单重新配置或更换某一设备所需的时间。

也可以这样理解,是为从旧订单生产最后一个合格零件的时间点,到为新订单生产第一个合格零件的时间点之间的这段时间。还有,批量大小指的是某一特定设备在被设置用于生产另一产品之前所生产的产品数量。

▲ 赛车场上更换故障轮胎的速度直接决定比赛成绩

使用快速换模

缩短设置时间

传统观点认为(非精益理念),设置时间不会受外界影响,是一个固定值。所以,必须进行大批量生产以节省成本。然而,这种方法存在一些明显的缺点,因为大批量生产通常会导致:

●高库存水平造成浪费

●交货时间变长

● 产品质量下降

●资金占用率高

●生产区域的使用率降低

所有这些因素,都不利于灵活的生产线对不断变化的市场需求的快速适应。

从精益生产和利用快速换模提高生产率的角度来看,过长的设置时间不利于生产小批量的产品。

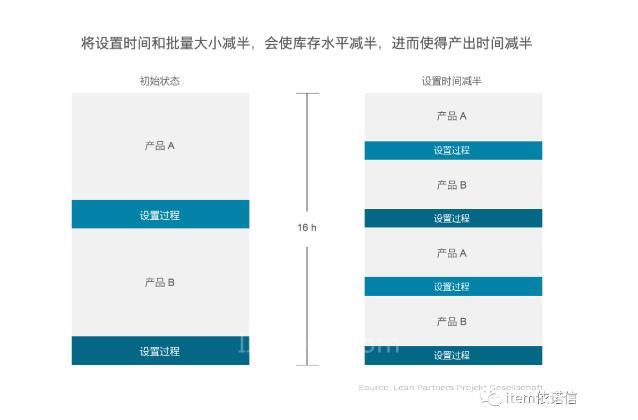

相比之下,如果将设置时间减半,设置的数量增加一倍,批量大小减半,这转而会使库存水平减半,进而使产出时间减半。相反,如果设置时间缩短,但设置数量没有增加,则产出时间不会减少。

尽管一些公司利用节省出来的时间来生产更大批量的产品,但这并不符合精益生产的理念。大幅度提高速度和灵活性的唯一方式是采用下面推荐的方法,通过直接比较这两种方法,可以清楚地说明快速换模的优势:

▲ 将设置时间和批量大小减半,会使库存水平减半,进而使得产出时间减半

快速换模SMED

涉及哪些内容?

现在的问题是,企业在实际应用中应如何着手缩短设置时间,这就是快速换模SMED发挥作用的地方。

快速换模意味着将设置时间维持在个位数范围内,即将设置时间缩短到10分钟以内。跟其他精益方法一样,快速换模也源于丰田汽车公司,该公司的新乡重夫希望通过KATA将冲压机设置时间缩短至10分钟以内。

20世纪40年代时,设置时间长达两到三个小时;二十年后,设置时间缩短为15分钟到一个小时不等。到20世纪70年代,通过使用快速换模方法,设置时间已经缩短到仅三分钟! 那么,这到底是什么原因呢?

像所有的精益方法一样,快速换模是基于方法学和工作的安排与技术之间的完美融合。这就是为什么专门设计的零部件(例如item的D30型材精益管系统)对精益生产至关重要。item工作台系统(例如4E FIFO Shooter工作台)的特殊变体工作台是缩短设置过程的理想选择。

▲ 高度可调的4E FIFO Shooter工作台配备由D30型材精益管制成的集成式材料供应推车

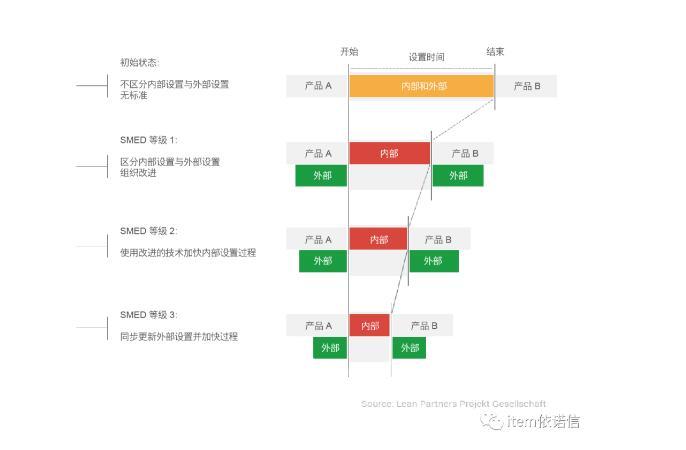

就方法学而言,在利用快速换模来缩短设置时间时,内部和外部设置之间存在重大区别。内部设置是在机器或流程停止时才进行,这会明显降低生产率。另一方面,在进行外部设置时,一切工作都继续进行,而创造价值的过程没有任何中断。尽管传统的设置方法并没有对内部和外部设置进行区分,但快速换模却极为重视这一差别。

▲ 在快速换模理念中,外部设置与内部设置同等重要

利用快速换模

缩短设置时间的好处

首先,快速换模涉及到将设置过程的内部要素转换为外部要素。因为设备在进行外部设置期间保持运转,所以不会对生产率产生负面影响。当这些要素完成转换后,内部和外部设置过程就会逐渐缩短。

通过优化所使用的技术(例如,采用为精益生产而优化的零部件制成的工厂设备)来缩短内部设置过程,从而可将最不利于创造价值的因素降至最低。然后,外部设置过程可并行和同步进行。

标准化在此起着至关重要的作用,例如,以检查表的形式来准备和跟踪该过程,或概括工作步骤的实际顺序。最终,利用快速换模来缩短设置时间的好处是,使企业能够系统地缩短产出时间。

(转载)