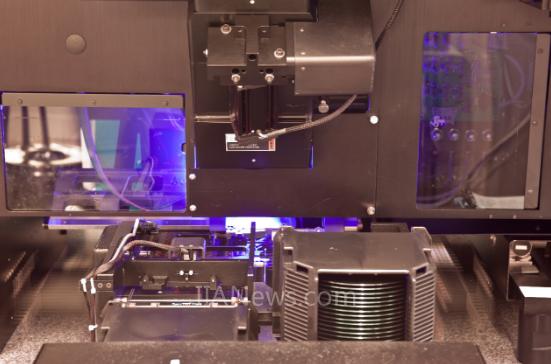

2018年,总投资60亿元的Ferrotec杭州中芯晶圆大尺寸半导体硅片项目开工,计划建设3条8英寸、2条12英寸半导体硅片生产线,其中8英寸生产线将成为目前国内规模最大、技术最成熟的生产线,投产后预计月产45万片;12英寸半导体硅片生产线投产后预计月产24万片。

2018年,对中国半导体产业来说也是不平凡的一年,受中美贸易摩擦以及中兴、华为等国际事件的影响,半导体新建投资进入一个新的发展机遇期。国家半导体产业协会SEMI数据显示,从2017年到2020年,预计全球新增半导体产线62条,这62条产线中有26条位于中国大陆,占总数的42%。

在中国力争国际芯片产业话语权的道路上,如雨后春笋般投资兴建的电子工厂,尤其是半导体厂房,必须摆脱传统的建厂思维,在综合考量设计与施工阶段的资本支出(CAPEX)、速度及质量优化的基础上,进一步打造符合未来智能制造趋势的高标准工厂,才能为半导体产业的创新发展奠定最坚实的基础。

那么,面向未来的电子厂房建设过程将面临哪些挑战?

1、建设挑战

首先,安全是所有电子厂房都非常关心的问题,尤其是对于晶圆厂来说,哪怕是一个很小的安全失误都是致命打击。从厂务系统到工艺设备,必须保障电子厂房关键制程7×24小时不间断安全无忧运行,确保制造设备的稳定高效产出。

其次是成本控制。在半导体行业,厂房的投入资本支出是巨大的,通常要以千万欧元来计算。按时、按预算、以最精确的方式交付成果是客户所看重的。优化厂务系统配置,简化全厂管理,并利用实时数据优化能效并预防风险,保障关键制造设备的稳定运行和良品率,降低综合成本,最终达到高效运营和卓越制造,无疑成为更多用户的迫切需求。

更大的挑战在于实现智能生产。对于半导体行业的厂房来说,除了时间、成本、质量以外,更加关心可持续发展性,即在未来如何运行的更加经济、更加高效。基于自动化和数字化平台打造的半导体生产透明工厂有助于实现面向未来的智能制造,即实现全厂级过程控制,将机台设备数据高度有机集成并整合在工厂信息中,企业任何地点可以实时获取数据和信息,真正做到信息透明和流程透明。

2、如何应对

具体而言,构建智能化电子厂房带来了新的需求,包括引入数字化技术,扩大监控系统范围,提前预警事故,打造稳定纯净的电力环境,以保障关键制造设备的稳定运行和良品率;优化Fab洁净厂房厂务系统配置,实现透明化管理、高效运营和卓越制造;发现能源使用规律,制定节能降耗策略,优化能源使用率,降低总体拥有成本,等等。

对此,从电力设施到能源服务,从厂务系统到工艺制程,全球能效管理与自动化领域数字化转型的领导者——施耐德电气凭借EcoStruxure创新架构和整体解决方案完全可以助力客户打造安全、透明、绿色的现代化厂房。

依托基于物联网的EcoStruxure架构与平台,施耐德电气针对电子厂房从设计、建设到运维全生命周期的不同特点和需求,从电力管理、FMCS到能效管理,全面提供软硬件解决方案。

电力管理:为高压站、综合动力站、应急发电机、洁净厂房等厂房基础动力设施提供智能配电解决方案,包括千里眼远程设备管理、PSE电力监控以及PME电能质量管理平台。

FMCS:针对洁净厂房、纯水系统、废水系统、空调照明、真空系统、生产管理系统等生产设备提供智慧厂务监控解决方案,包括Scada软件监控平台、高性能大型控制器、低谐波流体变频控制。

能效管理:针对照明、HVAC、电气、楼控系统、水处理、废气处理等公用工程提供能效优化解决方案,包括能源数据采集与监控、能源运营管理以及能源分析改善工具。

以变频控制技术为例,施耐德电气的ATV御程系列变频为洁净厂房提供完美谐波控制解决方案,满足洁净厂房对风机、泵体的精确控制要求。ATV御程系列提供10年长寿命设计,轻重载二合一选型;运行温度高达+60℃降容运行;内置压力、流量及多泵管理等过程控制功能,同时可以实现泵运行监控,有效贴合最佳效率点运行;内置以太网,可数字化传输参数配置文件;二维码扫描功能实现在线故障检测;变频配置无源滤波器方案,可使THDI最低控制在5% ;变频本体全系列通过 SEMI F47认证……

3、添砖加瓦

作为能效管理与自动化领域数字化转型的领导者,施耐德电气持续深入挖掘电子行业用户需求,并参与了全球众多电子厂房建设项目,在产品性能与质量得到用户高度认可的同时,积累了丰富的经验。

就在Ferrotec杭州中芯晶圆大尺寸半导体硅片项目中,施耐德电气为其电子厂房全部标段提供ATV630变频器、无源滤波器以及dv/dt输出滤波器等多种产品,全面覆盖机电、洁净、废气、纯水和废水五大关键环节。通过精准的数据采集和传输形成对产线的实时监控,保障高效生产的同时,以统一的部署简化用户日常管理及运维,进一步优化运营和绩效水平。

在咸阳彩虹光电总投资达280亿元的西北首条8.6代液晶面板生产线项目中,依托EcoStruxure架构与平台,施耐德电气为该项目提供了囊括中压柜、变压器、低压柜、母线、变频器、无源滤波器、微型断路器等产品的供配电整体解决方案,使全厂供配电系统得以快速部署并稳定运行,保障工厂供配电系统24小时不间断,从而保障整个项目从破土动工到设备入驻的顺利实施。

在生产加工8英寸晶圆及下游集成电路产品的华虹宏力半导体集成电路上海一厂/二厂项目中,施耐德电气为厂房中央动力站CUB各提供一对冗余Quantun控制器及S908远程I/O ,客户反馈运行10多年来该控制器从未停机,稳定可靠。

福建京东方8.5代新型半导体显示器件生产线项目总投资高达300亿元,设计产能为每月12万片玻璃基板,年产显示屏3000多万块。施耐德电气为该产线的FMCS系统提供了完整的监控解决方案,包括 :Intouch for SP、System Platform 2014R2 、Development Studio、Customer First、Historian。

帮助客户实现了不同厂家的控制设备集成;提供标准化模板,节约分包商开发时间,方便操作员操作维护;将各包商历史数据整合到FMCS系统数据库中,在 intouch中统一调用,便于数据的维护和管理,整合能源数据,优化能源管理;为OA( EXCEL, ACCESS)及VB,VC++开发的程序提供标准接口及管理人员分析决策支持,也为MES,ERP的集成留下接口。

工业4.0、智能制造、云计算、大数据、移动物联网、人工智能等创新浪潮正在改变世界。半导体作为创新技术的基石,正在越来越凸显其重要性。施耐德电气,基于EcoStruxure的全方位解决方案,为构筑面向未来的电子半导体厂房添砖加瓦。

(转载)