项目背景

过去近10年时间,3C行业的巨大繁荣带动了上游制造业的蓬勃发展,而我国3C制造业一直处于劳动密集型的生产制造和加工组装环节,毛利率在10%左右,净利率不足5%,成本管理能力成为各企业的核心竞争力。

随着我国人口红利流失、劳动力成本不断攀升以及制造业用工人数出现断崖式短缺,处于产业链的中下游的3C制造企业发展面临重要抉择。在“智能制造”的风口浪尖上,机器人替代人,实现工厂自动化、智能化升级已经成为3C制造企业发展的重要出路。

作为3C制造业内的头部企业之一,某公司主要从事蓝牙耳机、手机、汽车组件等消费型电子产品及其零组件的加工制造,拥有员工上万人。随着消费者需求不断变化,各品牌商对工厂加工制造提出了更高要求,质量要求提升的同时交付时间缩短,对工厂生产效率要求进一步提升。在人力成本不断攀升和青壮年劳动力招工困难的情况下,该企业下定决心进行自动化、智能化升级。

客户课题

在该企业其中的一个电子产品加工车间,以往都是通过人力将料架运输至加工工位,待工位的工人取出原料后,再由人力将空料架运回仓库。由于车间较大、工位较多,人力运输不仅效率低下,而且用人较多,浪费了大量人力成本。为进一步提升生产效率,急需解决车间料架自动化运输的问题。

解决方案

该企业通过多方考察,对移动机器人导航方式、机器人性能及整场解决方案详细对比之后,最终仙知机器人某集成商中标了该工厂车间的内部物流自动化改造项目。该项目的成功实施,在实现车间物流自动化、智能化的同时,大大降低了人员投入,为企业节约了大量人力成本。

软、硬件配置

硬件:基于AMB的潜伏牵引移动机器人(5台)、充电桩(2台)

软件:Roboshop、RoboRoute

具体实施流程

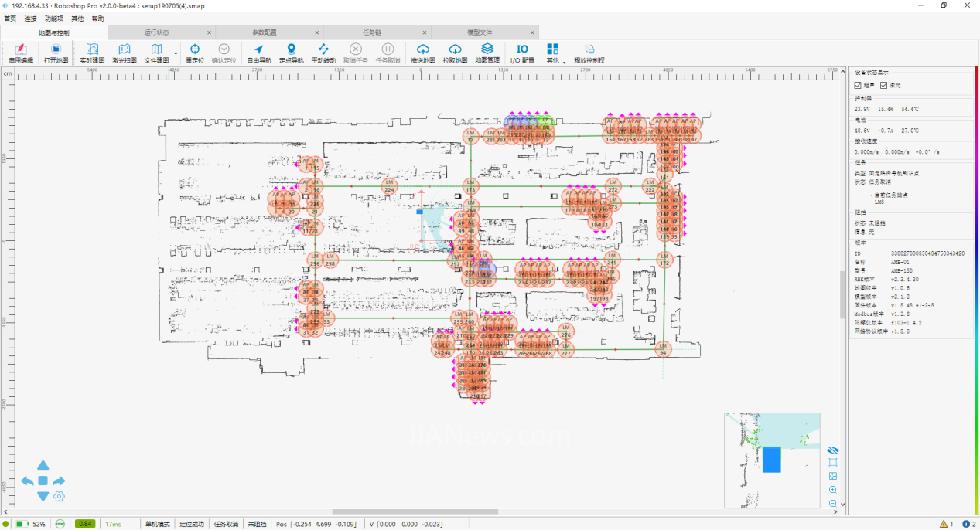

(1)先通过仙知机器人可视化操作软件Roboshop完成地图构建,站点、路线及区域编辑,包括机器人工作任务序列编辑等工作;

Roboshop实施图

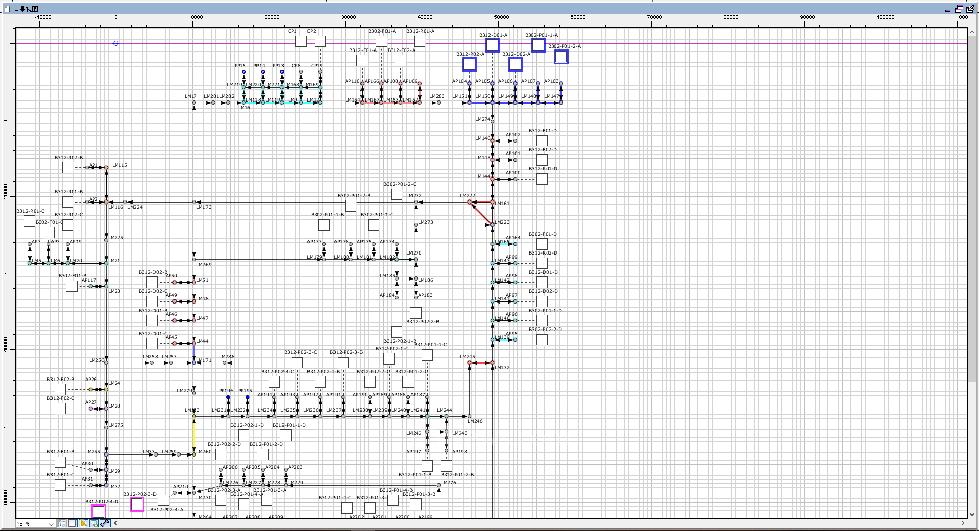

(2)利用多机调度系统RoboRoute对机器人进行调度部署,保证安排最合适的移动机器人完成仓库和加工工位之间的料架运输

RoboRoute实施图

(3)如果有机器人电量较低时,RoboRoute便会调度它自动行驶到充电桩位置进行充电,保证加工车间全天候不间断运输。

实施难点及对策

难点:

(1)车间人员流动性大,容易引发碰撞、死锁等一系列不可预估的危险情况;

(2)工厂车间面积大、工位多,需要有效的调度系统实施部署。

对策:

(1)本次实施方案中使用了双激光移动机器人,保证机器人在正走或倒走时能360°无死角发现前行障碍(包括行人),这样便可以保证运输过程中人员和货物的安全,提升运输效率;

(2)通过仙知机器人多机调度系统RoboRoute,对移动机器人进行有效调度,保证每个工位的原料供应。

给客户带来的价值

一方面,用机器人替代人工搬运,解放了整个车间物流运输环节的劳动力,为工厂大大降低了人力成本和人员管理成本;另一方面,大幅度提高了车间物流运输的效率,助力车间实现了自动化与智能化升级。

仙知优势

激光SLAM导航

仙知机器人在3D SLAM基础上结合多传感器,在增强定位导航稳定性的同时,实现了对场景语义的理解,真正做到了自动化与智能化的完美融合。即使面对工厂车间长廊、高动态等复杂环境,仙知机器人都能轻松应对;同时机器人可以自主避障和智能绕障,顺畅完成物流运输的同时保证人员和货物的安全。

快速部署

仙知自主研发的可视化操作软件Roboshop,作为移动机器人一站式实施工具,从地图构建,站点、区域及路线编辑,到移动机器人的自动标定与任务序列编辑都能快速实现,大大降低现场实施成本;配合多机调度系统RoboRoute,能同时对上百台不同类型的移动机器人进行统一调度与部署,并进行最优路线规划和移动机器人最优任务分配,满足工厂车间智能化需求。

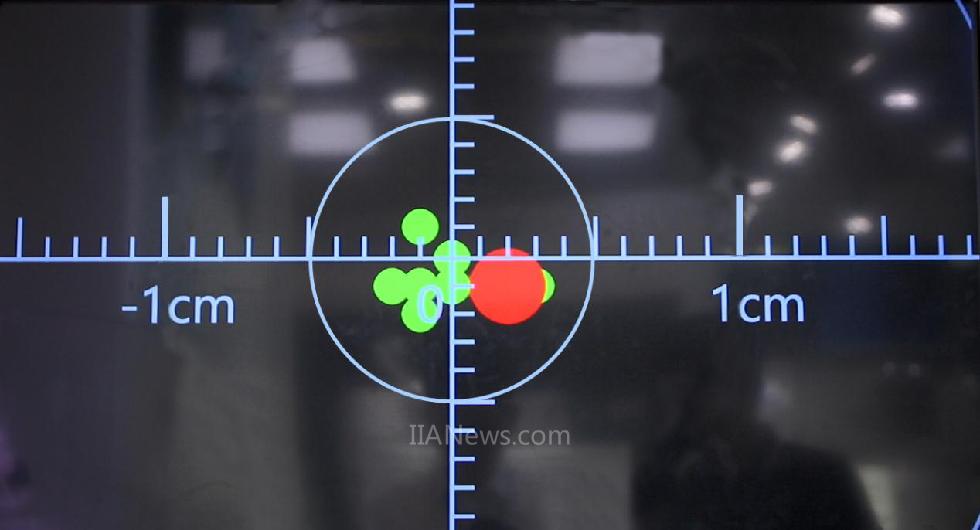

定位精准 高效运输

通过激光SLAM算法实现了高精准定位,激光无反的重复定位精度达到了业内领先的±5mm*以内,能够精准完成工厂车间的物流运输,帮助用户实现货物在机器人和人之间、货物在各工作站之间的高效流转。

(*实际值取决于环境条件)

(转载)