案例背景

舍弗勒集团是世界知名的汽车零部件供应商,长期致力于汽车零部件和工业轴承等产品的研发与生产,为汽车发动机和离合器等提供关键性技术。AAR轴承是舍弗勒集团的重要产品之一,它用于各种车辆轮轴,是车辆运动的极其重要组件。因此,AAR轴承对加工精度要求很高,这就需要运用精确的检测技术来迅速找出各种生产缺陷,确保产品质量。

康耐视能否成功助力舍弗勒集团?

下面由小编来为你揭晓~

原有方案存在的问题

作业对象:AAR轴承

原有解决方案:尝试用各种检测手段来解决,甚至应用过500万像素的平面相机。

存在的问题:但是精度始终不够,无法检测出AAR轴承中4um以下的内圈划痕。

解读:

AAR轴承是圆环形,半径为38mm,内圈为金属不锈钢(见图1)。部分AAR轴承内圈在加工过程中,会少量出现4um到20um不等的刀具加工划痕。据舍弗勒集团EPB & AAR 部门的技术工程师介绍,“这种内圈划痕极其微小,在加工过程中无法百分百避免,而靠人工目检困难极大,一直困扰我们多年。”

图1 AAR轴承

而这种存在内圈划痕的AAR轴承在客户使用时会遭遇异常,在中国和法国市场出现了客户投诉情况。这引起了舍弗勒集团的高度重视,尝试用各种检测手段来解决这种技术难题。但是,都无法很好地解决检测精度问题。

比如,舍弗勒集团的工程师们曾经应用过500万像素的平面相机,但是精度始终不够,无法检测出AAR轴承中4um以下的内圈划痕(见图2)。

图2 应用平面相机检测AAR轴承的内圈划痕

面对这种棘手的技术问题,舍弗勒集团的工程师找到了知名的机器视觉专家——康耐视公司。

康耐视的解决方案:

作业对象: AAR轴承

解决方案:使用In-Sight激光轮廓仪。

全新效果:成功检测出了刀痕,解决了困扰多年的技术难题,有效避免了潜在的客户投诉,进一步提高了产品的竞争力。

解读:

“康耐视是我们长期的可信赖合作伙伴,与舍弗勒集团已经有着长达10多年的合作。”舍弗勒集团的技术工程师表示,“经过与康耐视技术人员的交流与沟通,我们选用了他们推荐的In-Sight激光轮廓仪”。

In-Sight激光轮廓仪是康耐视公司推出的用于验证零件尺寸是否符合规格的测量系统。In-Sight激光轮廓仪使用In-Sight EasyBuilder进行用户界面配置。制造和质量工程师利用此款直观且简单易用的软件,可以很方便地开发、部署和支持工厂车间内的高精度测量。In-Sight 激光轮廓仪系统结合了康耐视位移传感头和 In-Sight VC200 视觉控制器。该系统使用业界领先的算法,可提取轮廓,执行高精度测量并分析结果。即使表面有缺陷,先进的视觉工具也能提供准确的表面位置。

现场实践:

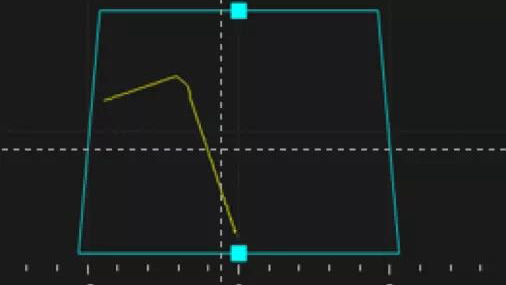

在舍弗勒集团的工厂现场测试中,工程师们首先将设备倾斜安装,使得激光线能够照射进AAR轴承,以检测内圈的剖面状况(见图3)。这时,舍弗勒集团的工程师惊奇地发现,“合格件为平滑斜线,而出现划痕的产品会有拐点,而且比较明显。生产过程中再通过旋转产品,二次测量这一划痕,从而就能精准找出这一缺陷,且稳定性很好。”(见图4)

图3 测试现场的In-Sight激光轮廓仪

图4 In-Sight激光轮廓仪精准检测出AAR轴承的内圈划痕

而且,随着应用的深入,舍弗勒集团的工程师发现只需四个简单步骤,即可完成In-Sight激光轮廓仪的设置和部署。

1)采集轮廓:只需一键,轮廓优化技术即可渲染最精确的零件轮廓;

2)定位物体:成熟的物体检测技术不再需要昂贵的固定程序,保证对正确的位置执行测量;

3)测量:灵活的In-Sight激光轮廓仪工具套件可提取特征、构造参考点并验证产品是否在容差范围内;

4)通信结果:测量结果发送到PLC或以独立输出直接发送最终的通过/失败结果。

此外,In-Sight 激光轮廓仪提供了可移动、独立于平台的视觉,能够从网络的任意位置访问 HMI(人机界面)。HTML 式用户界面使用户能够在工厂任意位置,通过笔记本、平板、智能手机或其他移动设备监控生产线活动。

“In-Sight 激光轮廓仪让我们成功检测出了刀痕,解决了困扰多年的技术难题,有效避免了潜在的客户投诉,进一步提高了产品的竞争力。”舍弗勒集团的工程师指出,“之前舍弗勒从未使用过这种激光轮廓仪,通过这次使用我们加深了对它的认识。”

总结

现在,随着生产过程中的质量管控越来越严格,以及自动化程度的日益提高,制造业对视觉技术的需求和应用正在大量涌现。

舍弗勒集团应用In-Sight 激光轮廓仪,成功解决AAR轴承的内圈划痕检测问题,加深了对机器视觉技术的认识。舍弗勒集团的工程师最后表示,“通过应用In-Sight 激光轮廓仪,拓展了我们使用先进视觉产品的视野,以后舍弗勒将更加信赖康耐视,来帮助我们去解决更多的生产风险。”

(转载)