国产大牌遥遥领先,百尺竿头更进一步

长安汽车,一家可追溯到1862年的老牌企业,在不停的工业变革后,涅槃而出。在国产汽车产销量上,长安汽车排名长期处于前四的位置。

百尺竿头更进一步,长安汽车在取得靓丽成绩的背后,也有一些隐忧存在。在冲压车间这个行业内长期被称为“供应商车间”的区域,长期以来缺乏数字化支撑、脱离需求的粗犷式生产,也一直困扰着长安这样的国内汽车行业的佼佼者。

在国内普遍存在的汽车冲压车间,客户痛点都集中在哪里呢?且听工控静静给大家分析分析:

1、生产过程不可视,无法实时知悉生产现场中的在制品、人员、设备、物料等制造资源的动态变化。调度员需要不停的在车间巡视,才能了解全局生产情况,这样的生产监控方式效率较低。

2、物料盘点较为困难,不能及时为车间物料做补充。调度员与工区长常常需要根据现场物料使用情况、车间物料收发情况,进行电话催料。国内普遍存在车间积压物料和缺料的情况,没有实时的统计数据。

3、车间管理目前主要以纸质文件为主,需要指定较多人员花费大量时间在数据统计上而不是管理的改善。

4、车间生产计划的粒度较粗,不能细化到具体的工序和班组。

5、零件管理问题,导致一些零件生锈,成本浪费等。

长安汽车工艺部智能制造技术所表示:

我们急需为冲压车间量身定制一套智能化的生产管理系统!

施家响应客户智能制造需求,深入分析沟通体现专业:

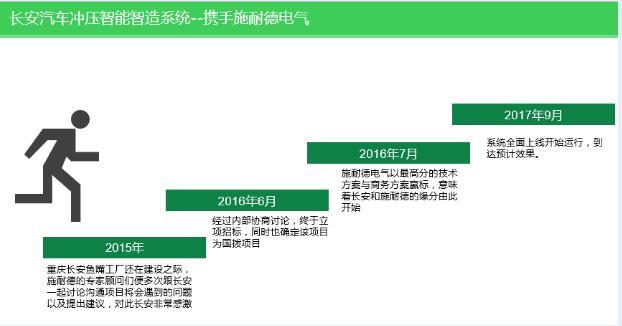

汽车行业智能制造的理念深入人心,长安汽车对于生产执行系统MES的必要性也有深刻的认同。作为全球能效管理和自动化领域的专家,施耐德电气快速响应客户需求,依据长期积累的经验给了长安汽车定制化的改善意见。

施耐德电气汽车行业团队致力于提供从互联互通的产品到能效管理和数字化解决方案、从工程实施到全生命周期服务,口碑在外,长安汽车非常信任施家将智能制造落地执行的能力。施耐德电气的技术专家们及大客户经理予以了足够的重视,和客户进行了长期的沟通,深入分析了长安汽车的需求和方案,施耐德电气的专业度在长安汽车的项目中得到极致体现。

经过数家国内外知名供应商的公开招标,2016年7月长安汽车宣布由施耐德电气进行长安汽车冲压MES项目建设。

齐心协力多管齐下,取得效果立竿见影

施耐德电气与长安汽车的齐心协力下,施耐德从计划、物流、生产、质量等多个传统工艺流程为长安解决了问题。

计划:

冲压一直无法成为按需生产、精益生产,问题大多出现在计划上,为此,施耐德电气拟定计划策略,考虑冲压计划的特殊性,按后工序生产计划为基础参照物,并辅以换模、经济批量、动态供给量等多类参照条件,进行计划排序。并且计划可以随着后工序生产计划进行实时刷新提示,从而解决生产计划问题,让生产不再粗放。对于原材料计划,施耐德根据生产计划结合生产班次进二次拆解,做到了提前一个班到货,并且实现了原材料0库存。

物流:

施耐德电气秉持智能制造的发展方向,对整个冲压车间物料,实现了原材料、成品区的物联网模型建立。整个冲压车间的物料,施耐德都采用了RFID射频技术进行跟踪,实现了自动的物料出入库管理,实现了实时盘点等一系列功能。针对RFID射频信号的反射性,测试后,专家们还因地制宜采用了屏蔽网的解决方案。

生产:

根据冲压车间的生产线特点,施耐德电气让产线头尾全RFID信号覆盖,并且联动冲压机设备,实现上线自动原材料扣减、自动下线盛具绑定。并且施耐德让所有以前手工记录的停线数据、工艺数据,统统自动记录。对于监控上,也通过施耐德的PES进行设备的实时监控,让设备问题实时报警。对于焊接计划的订单难以预测,专家团队还采用了新的计算逻辑来解决问题。

质量:

施耐德通过与蓝光、三坐标等设备的接口、压机的接口、材料问题客户端等方式,采集各种质量数据并且绑定原材料批次、生产批次。施耐德这样做,让每个批次的数据都有迹可循,这些数据形成趋势曲线,可分析某种质量问题的诱因。

通过施耐德和客户的齐心协力,取得的效果也是立竿见影的。全部用数字来体现:

施耐德电气汽车行业团队敢为人先,在车企的冲压车间MES上取得了开创性的突破。长安汽车一系列的成果也成功吸引了许多知名车企对此项目的兴趣,纷纷到场参观交流。

长安汽车也主动把长安智能制造的案例分享到了对外公众号平台。

(转载)