世界各地机场的油罐车每天都必须全力以赴地奔波。紧密的航班时刻表,严格的安全章程,决定了罐车和司机的日工作量。

巴西企业Rucker专门从事机场油罐车配备,曾完成巴西民航Infraero公司的一个大型项目。

机场中,客机和货机的燃料均由地下燃油管道提供。

例如,一架空客A380的载油量最多可达到31万升,而普通油罐车载油量只有4万升。显然,利用油罐车加油需要很长时间,因此机场使用了称为管线加油车的卡车。这类加油车将燃油从管线泵送到飞机。

此方法不仅可以大量地节省时间,还可以降低与移动式燃油罐相关的风险。经过专门培训的飞机加油人员使用遥控装置熟练地连接油管并控制加油,这看起来非常简单,然而,在简单表象背后,却深藏着一个复杂的技术系统。

除了其他功能外,卸油时,油罐车还会将来自地下输油管的加压至10巴的燃油,降压至3.5巴。如果压力过高,会损坏机翼中的油罐。管线加油车可以启动、监视并结束整个加油过程。针对这些要求严苛的应用,Rucker提供了自动化及监管技术。

完整解决方案,向PLC和弹簧压力连接技术转换

巴西民航Infraero公司基于其油罐车队现代化发展的要求,委托Rucker设计并实施了一个用于监控操作逻辑的解决方案。

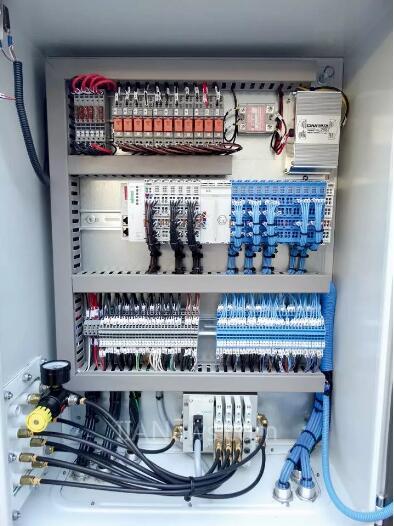

控制器配备了用于信号检测的PLC和I/O模块,安装在油罐车驾驶室的控制柜中。 将旧式油罐车系统从继电器控制转换为PLC技术,是Rucker的工程师们长期以来的心愿。

“最初我们使用螺钉系统进行尝试,但并未达到满意的结果。由于经常移动和周围温度的变化,油罐车中的动力系统容易出现问题。车辆会因错误的触碰而直接停车,从而使整个系统变得不可靠。”Rucker首席执行官Rafael Mendes称。

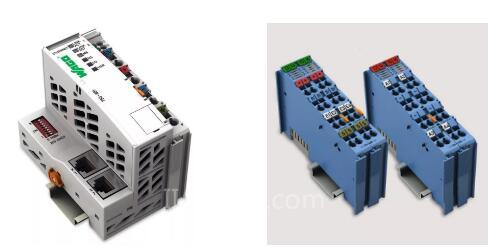

为解决当前的问题,Rucker依托万可的弹簧夹持式连接技术,为其提供了一个基于控制器和I/O模块的用于危险区域的完整解决方案。

这些控制器和模块将与标准I/O模块一起安装在一个总线上,因此不必像过去一样有内置防爆栅的要求。此概念特别适合机场不断增加的使用需求,尤其是与危险环境的相互作用。但是,最大的障碍是组件的认证。

符合标准认证,紧凑型模块实现控制柜优选布局

Infraero要求危险区域的认证由巴西国家计量、标准化和工业质量研究所(INMETRO)实施。Planen Automação启动了从巴西TÜV认证协会获得国家认证所需的流程。与此同时还启动了总产品审批程序。万可Minden和此类认证流程的专业人士为此提供了支持。

完成这些手续后,即可开始项目实施。本安型Ex-i模块与其他模块共享相同的编程和通信软件,由于采用本安型Ex-i模块,Rucker能够减小控制柜的大小。

在万可解决方案之前,公司将Ex-i防爆栅与控制器分开安装,这种做法需要两个软件包,一个用于防爆栅编程,另一个用于控制器。

紧凑型模块实现了控制柜的优选布局,简化了组装过程,提高了透明度。由于模块采用弹簧夹持式连接,因此组装更快,连接更可靠。当前系统的另一个优势是,可以通过以太网电缆轻松地接入控制通信。过去,控制器和Ex-i防爆栅分别需要单独的通信电缆。

新系统主要侧重于方便快速地调整和优化参数,以及根据客户请求现场添加功能的能力。此外,通过Internet添加远程支持,使用户友好的软件和以太网通信电缆的技术支持得以完善。

里程碑式产品,应对危险区域

针对上述方案,配备万可产品套件的油罐卡车开始投入使用,此后,油罐车队不断发展壮大,已有39辆车配备了万可的产品套件。

每个系统配置中都包含一个750-881 PLC、24 V数字量输入/输出卡和Ex-i数字量输入/输出模块。套件包中还包括万可的其他模块和继电器。

Rucker的油罐车包含约9200个万可产品,分别用于连接、自动化、接口和识别。“现在,我们可以依托一个无故障系统,这种系统维护起来非常简单,甚至能够由我们的技术人员远程实施,包括软件升级,”Mendes愉快地表示。

只有少数控制器和I/O模块制造商的全套产品组合经INMETRO认证可用于危险区域,而自Rucker项目实施以来,万可一直位列其中。

(转载)