挑战

氧化铝工业是公认的资源消耗和污染行业,长期以来工厂对于装置的精细操作和控制方面投入严重不足,资源产出效率低污染大,存在着很大的节约潜力,企业可以充分利用先进技术改造提升氧化铝行业的操作水平,节约资源消耗,降低对环境的影响。

解决方案

先进控制技术(APC),特别是模型预测控制技术(MPC)可被看作是一个使过程变量保持在设定点的工具,它把整个过程视为单一个体而不是一个个被隔绝的控制回路集成,在满足多种约束条件的情况下,保证生产的安全平稳,协调优化整个生产过程。

成果

2016年2月,罗克韦尔自动化基于Pavilion8的模型预测控制系统正式上线。系统上线后,在稳定焙烧炉炉温和灼减波动,降低能耗方面效果显著,为企业带来了实实在在的经济效益。

背景

中国是全球最大的氧化铝生产国,产量已占到全球总产量的50%以上。在过去几年,全球的氧化铝产能增量主要来自于中国。2008~2016年中国氧化铝产能年均复合增长率为11.87%,而全球其他地区氧化铝年均复合增长率为-3.66%。但随着产能的迅速扩张,近年来氧化铝的价格出现了疲软震荡,人工成本的增长和矿石及能源价格的上升,进一步导致氧化铝行业利润率的锐减。作为氧化铝生产企业,如何提高劳动生产率和产品品质,降低原材料和能源成本,实现降本增效,是企业需要考虑的核心问题,也是企业提高市场竞争力的关键。

某氧化铝企业是2014年投资新建的大型氧化铝生产、销售及深加工型企业。企业规划建设阶段适逢工业4.0风靡全球,该企业目标建设成为国内氧化铝行业的标杆企业,在生产工艺技术、装备自动化及信息化技术方面做到行业领先。秉承打造智慧工厂的目标,公司特别成立了智能制造团队,全力推进氧化铝由传统工业技术向智能化加速转型。一期年产80万吨氧化铝项目建成投产后,该企业发现焙烧炉系统在生产平稳性和节能方面仍有可提升的空间,希望引进一套先进控制系统(APC)优化焙烧过程,降低煤气消耗,实现进料和燃料的自动控制以及自动烘炉。从而提高产品的稳定性,降低吨产品的能源消耗,进一步提高产品的利润水平。

挑战

焙烧是去除从分解综合过滤来的氢氧化铝晶体中包含的结晶水,产品的质量取决于焙烧的温度和时间长短。另外焙烧过程存在大量的时变、交互作用的变量。这将使它难于进行稳定的控制。焙烧炉的生产过程本质上互相影响,控制变量之间相互关联,而且多以手动操作为主,因此系统操作很不稳定,传统的常规控制较难稳定过程的操作,操作人员工作强度很大。

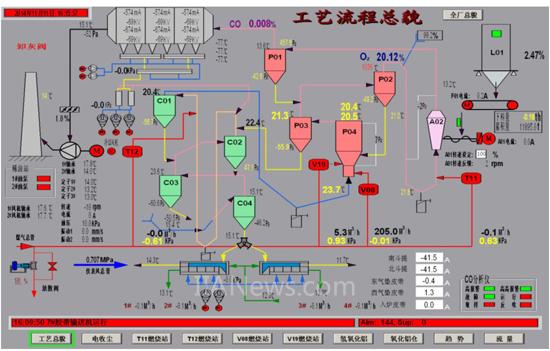

该氧化铝工厂焙烧炉的工艺过程如图1所示,含10%~15%的附着水、温度约50℃的氢氧化铝由胶带输送机送入氢氧化铝仓L01,出仓湿氢氧化铝经仓底的电子皮带秤F01计量,经胶带输送机F02、螺旋给料机A01,将氢氧化铝送入文丘里干燥器A02(约340℃)。

图1 焙烧工段流程图

干燥后的物料(约150℃)经一级旋风筒P01分离然后在P02(约320~360℃)中被加热(除去结晶水)最后在焙烧炉P03和P04内完成焙烧及产品质量的调整。产品通过旋风冷却器C01,C02,C03和C04冷却,在流化冷却器K01和K02内产品被冷却至存贮温度(80℃)输送至氧化铝大仓。

焙烧过程的热源来自煤气,温度控制靠V19和V08,而助燃空气则来自冷却风的预热空气。如果来料含水分较高时,热发生器(T11)将提供辅助热源。它位于干燥器(A02)之前。焙烧炉(P04)出来的高温废气通过两级旋风分离器的冷却然后经电收尘(P11)除尘后排入大气。废气由O2和CO分析系统监测控制。物料流动的动力靠系统负压,由排风机(P17)提供。位于C02的,在烘炉阶段用于预热C01和C02,为入炉气体提供足够的温度。

该焙烧炉过程在以下四方面需要手动操作完成,包括:

• 氢氧化铝投料量由操作人员手动给定;

• 煤气量由人工通过对主炉温度的判断进行调节燃烧器的烧嘴开度进行手动调节,必要时还需调节煤气阀开度;

• 引风变频开度由操作人员根据烟气含氧量及电收尘出口压力等参数进行手动调节;

• 电除尘电压视排放颗粒是否超标由操作人员手动进行调节。

受上述人工操作的限制,项目投产后总体运行状况并未达到稳定运行的预期目标,主炉温度波动为±25℃以上,热灼减率的均方差波动范围也达0.06%,造成了产品质量不稳定以及煤气消耗量大等问题,在国内氧化铝产能过剩,利润率低的大环境下,该问题急需解决。该企业希望能够通过先进控制技术(APC)的引入,优化焙烧炉工艺指标,得到质量稳定的铝土产品,并显著降低能源消耗。

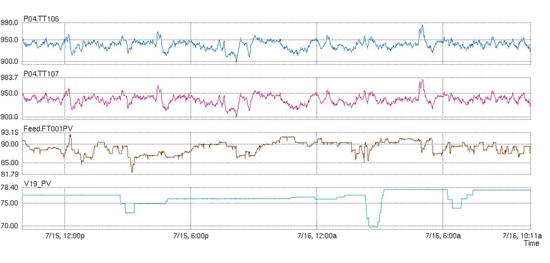

图2 P04温度和进料以及煤气调节趋势图 (蓝色- P04温度,红色- P04温度,棕色-V19煤气量,蓝绿色-NaOH进料)

解决方案

软件的先进性,模型开发和维护的便捷性以及团队的专业性是用户选择APC供应商的几项重要标准。凭借多项领先的专利技术和对氧化铝工艺的熟稔,罗克韦尔自动化的Pavilion8模型预测控制技术解决方案得到了企业的认可。

罗克韦尔自动化的氧化铝APC解决方案能够在短时间内完成控制模型的开发并可在线进行调整,与基于操作规程编程的专家系统相比,能够节省大量的项目执行时间,投资回报周期更短。系统能够始终将生产过程操作控制在优化操作点,为装置带来更大的效益。此外,系统控制器的抗干扰能力和鲁棒性很强,操作人员接受度高,维护工作量小。

在系统设计实施前,罗克韦尔自动化的项目团队与客户一起对生产过程进行了全面分析,分析得出了导致焙烧炉产品质量波动且能耗较高的几个原因:

• 氢氧化铝受上一工序工艺影响,其含水量波动,导致焙烧效果受到较大影响,此外加料系统经常出现下料不畅,导致温度的大幅波动;

• 电收尘的间歇式返灰对焙烧系统的稳定性产生极大影响,进入主炉空气温度下降幅度大,导致焙烧温度随之波动;

• 由于焙烧温度无法实现自动稳定控制,无法将灼减率化验值与焙烧温度的控制形成闭环,导致产品热灼减率波动较大;

• 引风操作的及时性不够,氧量不稳定,导致电耗增大,电收尘工作不平稳;

• 操作人员无法获取排放颗粒值,不能及时调整电收尘以形成闭环。

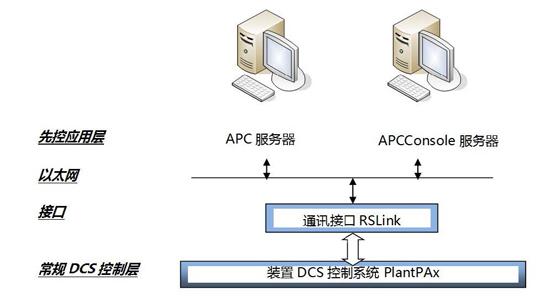

针对上述问题,罗克韦尔自动化APC解决方案选取的控制操作变量定制了基于Pavilion8上位机系统的智能优化解决方案,该方案能够灵活地将不同工序但又相互关联的单元联系起来进行控制。下图所示是典型的Pavilion8® 服务器与现有控制系统的网络结构,Pavilion8®服务器与现有的控制系统进行数据读写通信。

罗克韦尔自动化提供的Pavilion8® 最新版本产品主要包括:

• Pavilion8® PDI-OPC Process Data Interface过程数据OPC接口;

• Pavilion8® AM-Application Manager 应用程序管理;

• Pavilion8® VOA 软仪表运行软件;

• Pavilion8® Solution Builder 模型开发和组态软件;

• Pavilion8® MPC控制器在线运行软件;

• Pavilion8® Console 控制器性能监视。

Pavilion8®软件在线运行需要服务器级别的计算机和网络配置与DCS/PLC控制系统通过OPC接口进行读写双向通信,软件包括智能优化控制器建模和在线运行引擎,与DCS/PLC的输入输出连接,必要的计算和逻辑运算程序,以及工程师和操作人员操作界面。因此项目配备两台服务器,一台运行Pavilion8 APC控制器,一台作为Pavilion8 Console服务器,是所有APC控制器操作画面和监视控制性能的服务器,同时这台服务器还能够长期保存数据。

图3 智能优化网络构成简图效果

炉温和灼减波动均降低约30%,焙烧炉氧量和CO%实现了自动调节,并有效降低了单位氧化铝产品的煤气消耗,整体可节约1.0~2.0%的能耗。在进料和燃料方面彻底告别了手动操作,实现了自动控制和标准化操作,并通过集合烘炉操作程序和APC控制器,实现了烘炉自动操作。Pavilion8模型预测控制系统的引入为客户每年创造的直接经济效益可达300万元左右。

(转载)