人工智能全面来袭

2018年高考虽然告一段落,但是这场关乎考生命运的战役才刚刚拉开序幕。考后填报志愿其实比起考试来得更有难度,也成为了考生和家长们现阶段共同的烦恼。

今年,在琳琅满目的专业名称中,有一个新兴专业已迅雷不及掩耳之势跻身热门之列,它拥有一个兼具科技感和未来感的名字——“人工智能”。由于对人工智能人才的需求与日俱增,众多高校纷纷成立了人工智能学院或开办人工智能专业。

人工智能不仅在高校中卷起热潮,其实在竞争激烈的汽车行业中,也起到至关重要的作用。

下面为大家介绍一下康耐视的人工智能在汽车行业的应用。

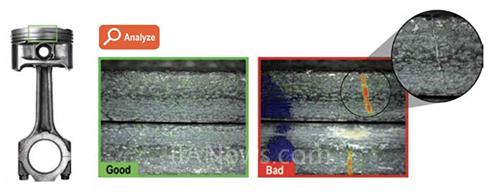

1.活塞压缩环检测

过往挑战:

由于活塞的反光金属表面,压缩环上的缺陷很难检测出来,而且活塞的圆柱形形状在图像中的呈现有时很模糊且对焦不准。

解决方案:

在监督模式下使用康耐视ViDi红色-检查工具时,工程师基于一组具有代表性的已知“合格”和“不合格”的压缩环样本图像对基于深度学习的软件进行训练。接着,技术人员分别对出现较长划痕的已知“不合格”样本图像以及出现正常变化和可接受缺陷(包括锈斑和较小裂纹)的“合格”样本图像进行注释。基于这些图像,康耐视ViDi套件将学习活塞的自然形态和表面纹理以及划痕的正常外观。在训练阶段和验证期间,可以不断调整参数,直至训练后的模型可以正确检测并分割所有包含较长划痕的图像。

2.气缸检测

过往挑战:

气缸表面较粗糙加上景深的缘故使图像边缘周围往往显得十分模糊,这样使缺陷的检测尤其具有挑战性。

解决方案:

使用ViDi红色-检查工具能够在相同的照明条件下快速识别其他方法难以检测到的气孔。工程师可以在数分钟内基于一组具有代表性的“合格”和“不合格”气缸样本图像对软件进行训练,使用膜滤波器调整感兴趣区域,以屏蔽轴内背景的明亮圆盘。使用过程中,基于深度学习的软件可以在数毫秒内检测完每个图像,将出现气孔的元件表征为缺陷元件,并将其余元件表征为正常元件。

3.焊缝检测

过往挑战:

动力系统关键部件(如活塞)的复杂表面纹理使传统的机器视觉难以检测它们的完整性,且活塞的焊缝具有高度的变化,这会导致各种异常很难被区分开来。

解决方案:

工程师基于一组包含所有焊接异常(包括焊缝重叠) 的“不合格”元件图像和无任何异常的“合格”元件样本图像,在监督模式下对软件及红色-检查工具进行训练。接下来,工程师将使用ViDi绿色-分类工具来按类型对焊缝缺陷进行分类。通过将红色-检查工具与绿色-分类工具结合使用,汽车制造商将可以确保检测系统识别所有焊缝,并成功将有焊缝重叠的元件分类出来。

4.火花塞识别和分类

过往挑战:

火花塞细微的外观变化会给自动化检测系统带来挑战,然而制造商往往只能依靠外观检测。

解决方案:

凭借ViDi蓝色-定位工具,工程师可以定位货盘图像,对软件进行训练,让其学习识别和计数每个火花塞。ViDi绿色-分类工具使用基于深度学习的模型,按照火花塞的特征(即颜色)来对火花塞进行分类。

5. 安全气囊检测

过往挑战:

人工检测往往容易遗漏或难以检测出安全气囊上那些出现故障的孔洞、裂缝、裂洞、 接缝和缝合问题。由于气囊织物表面的复杂性,传统的机器视觉系统也难以通过编程来解决这些问题。

解决方案:

工程师使用ViDi红色-检查工具在非监督模式下基于一组“合格”安全气囊图像对软件进行训练,以创建安全气囊的参考模型。该模型可以学习安全气囊织物的正常外观。所有偏离该模型正常外观的特征都将被表征为异常。通过这种方式,康耐视 ViDi套件能够可靠且一致地检测所有异常。

6.内饰件总装验证

过往挑战:

总装验证涉及的各种内饰件具有高度的复杂性,这给传统机器视觉检测带来了挑战。虽然人工检测员擅长于识别线带,但速度太慢,效率过于低下

解决方案:

在监督模式下使用ViDi红色-检查工具时,技术人员基于线带缺失的“不合格”内饰件图像以及线带存在的“合格”内饰件图像对系统进行训练,以创建完整内饰件的参考模型。通过使用该模型,康耐视ViDi套件能够将线带缺失的内饰件识别为异常和缺陷,在最终检测期间将它们从生产线上剔除。

7.车辆识别码(VIN)检测

过往挑战:

汽车制造商必须能够定位和读取VIN码以实现可追溯性,然而镜面反射、油漆颜色和眩光导致传统的机器视觉系统难以定位和识别字符。

解决方案:

有了ViDi蓝色-读取工具后,即使面临成像挑战,现在也能够轻松定位和读取变形字符。训练软件时,工程师可以在包含一组具有代表性的VIN码字符的图像上确定感兴趣区域。在训练和验证期间,技术人员仅重新标记遗漏的字符,直至软件的模型正确识别所有字符。

总结

康耐视ViDi套件不仅适用于汽车行业,更适用于工业领域的各大应用场景中。

(转载)