广州本田发动机有限公司是国内有名的汽车发动机生产商,公司每天需要组装3000台左右汽车发动机产品,2011年之前,每台发动机的组装和检测环节都是通过人工实现,这大大的制约了生产效率,检测稳定性也无法得到保证。2012年,本田公司设计研发了3条全自动发动机组装线,采用了18台Cognex视觉系统(In-Sight Micro 1403视觉系统和In-Sight Micro 1100视觉系统),其中辅件上料、组装、成品检测都使用Cognex视觉系统进行检测(检测内容包括辅件种类,空置,混料,尺寸测量,缺陷检测等),通过采用Cognex视觉系统,将人力环节全部剔除,大大提高了生产效率和产品质量,检测精度可以达到99.5%以上。In-Sight Micro 1403视觉系统和 In-Sight Micro 1100视觉系统完美的胜任了所有环节的检测要求,击败了其他品牌智能相机的挑战,成为客户首选品牌。

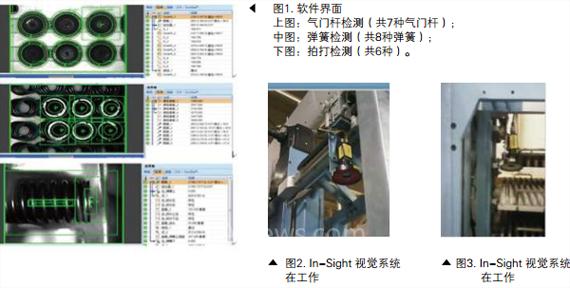

以一条发动机缸体组装线检测为例,发动机缸体组装由:机器人安装检测后的油封——机器人安装检测后的气门杆——机器人安装检测后的弹簧——机器人安装气门杆锁夹——拍打检测— —试漏等环节组成,其中有4个环节(油封检测、气门杆检测、弹簧检测、拍打检测)是通过 Cognex视觉系统进行检测完成后才由机器人抓取安装的,每个检测环节检测的内容都不一样,只有Cognex视觉系统能够满足多方面的检测功能要求和精度要求,并在工业生产线上得到最完美的应用效果。

近年来,很多汽车制造公司都会在生产线投入大成本进行自动化的升级,而一旦涉及到自动化的生产线,我们Cognex的视觉系统总会在第一时间出现在客户的面前,提供客户需要的功能,通过Cognex视觉系统的图像处理软件平台得到实现,稳定、多样、高速,是我们制胜的不二法宝。

注:In-Sight 8000已经取代In-Sight Micro产品

(转载)