新产品导入

广州某家汽车零部件加工企业,正要进行新产品导入。其需进行夹具和自动化的一些改造,面临了以下几个急需要解决的问题:

1.实现机内加工自动化,能自动分中找正。

2.第四轴旋转加工,工件在不同面的孔位相对尺寸容易出现加工不良。

3.自动修正机床热漂移产生误差。

4.待加工工件自动识别,避免相似型号零件混淆。

5.重要尺寸在线检测。

企业的设备是一台卧式加工中心(主轴规格为HSK63A/Fanuc控制系统),需要在加工中心上完成这些工作。雷尼绍推荐客户使用机床测头来解决上述问题,实现机内自动化同时提高加工精度。

硬件选型:

由于工件需测量部位比较深(深约250mm),常用型号OMP60,RMP60可配测针长度均不推荐使用超过150mm的测针,尽量遵循测针选择“能短不长,能大不小”的原则,考虑夹具等各方面的干涉影响,同时保证测量精度稳定性,推荐了:RMP60M + LPE2 100mm延长杆 + LP2测头 + L30mm测针 的硬件结构,结构如图:

程序编制:

▶1.根据客户加工工艺及节拍要求,编写自动分中程序;

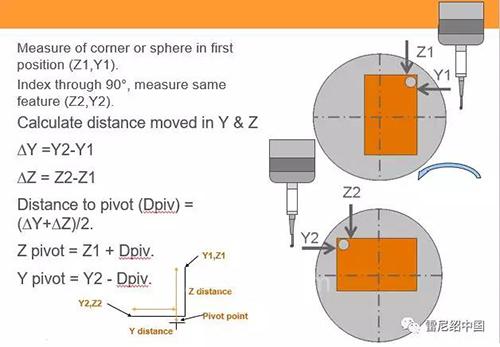

▶2.寻找第四轴旋转轴心位置,根据图纸相对位置要求,编写探测程序实时准确定义不同平面上的待加工部位坐标,以提高产品加工精度;

▶3.编写自动定期探测某一固定位置来监控机床热漂移情况的探测程序;

▶4.寻找相似不同型号工件中某个固定部位的尺寸区别,编写探测程序用尺寸数据来自动区分相似工件,遇到错误零件报警处理;

▶5.编写重要尺寸的检测程序进行在线测量。

安装后如图

雷尼绍团队提供的解决方案,最终满足了客户的自动化要求,避免了出现人为错误,也提高了产品加工精度稳定性,降低了不良率,客户对实现的效果非常满意。

(转载)