摘要:本文介绍了西门子 S7-200 SMART PLC 及 SMART LINE 触摸屏在铝塑门窗行业切割锯设备上的应用,阐述了工艺流程、控制系统选型和软件开发。结合 SINAMICS V60 伺服驱动器,整套西门子小型自动化解决方案有效提升设备的运行效率,满足了型材切割的精度要求。

1 引言

随着国家“十一五”节能减排政策的贯彻落实,门窗行业对于型材的节能效果也提出了新的要求。传统的铝合金门窗由于型材本身的特点—— 传导散热快,对于在冬季有效保持室内温度的要求不能有效的满足,节能效果较差。新型的铝塑门窗利用塑料型材 ( 隔热性高于铝型材 1250 倍 ) 将室内外两层铝合金既隔开又紧密连接成一个整体,比普通门窗热量散失减少一半,降低取暖费用 30% 左右,成为门窗行业新的发展趋势。

门窗型材的变化推动着门窗加工设备的种类逐渐细化、品种逐渐多样化,对生产工艺也有了更高的要求。门窗型材锯切作为门窗生产流程的重要环节,其加工精度直接影响门窗的质量与生产效率。目前铝塑型材锯切机床的加工精度较低,锯切后的铝型材主要靠后续的安装弥补锯切时的误差,塑料型材靠后续的焊接弥补锯切时的误差,加工效率较低。切割锯装备图片如图 1 所示。

2 工艺原理

2.1 切割锯系统性能

济南伦渠数控机电有限公司专业生产各种铝塑加工设备,针对新型的切割锯设备性能需求,提出了以西门子最新推出的小型 PLC S7-200 SMART 作为主控制器,同时采用了 SMART LINE 触摸屏和 SINAMICS V60 伺服驱动器。整套的西门子小型自动化解决方案优化了设备性能,调试也更加便利,其基本性能如下:

(1) 效率高:运行速度可达每分钟 20 米,切割 3mm 铝板速度可达到 1.5 ~ 3m/min;

(2) 切力大:切割深度可达 3 ~ 8mm,切割口平滑,无毛边,不变形;

(3) 精度高:能进行准确定位,定位精度可达 0.02mm;

(4) 性能稳定:可 24 小时不间断作业,废品率低;

(5) 功能丰富:拥有断点、断电复位,加工时间预测等功能。

2.2 切割锯原理结构

铝塑门窗双头切割锯由机械系统和电气系统构成,前者包括锯头、固定机头、移动机头、移动机头拖动装置、床身、托料架等机械结构,后者由电气箱、电气控制操作台等电气系统及气动系统组成,用于实现对型材定尺定角度切割下料设备的控制。铝塑门窗双头切割锯上的切割刀具使用硬质合金齿锯片,切削速度快、效率高、加工精度高。该机也可用于木料加工,其两个机头可单独工作也可同时工作,一次切出需要的长度及切口角度。

(1) 锯头。锯头部分由左、右锯头组成。左锯头为固定锯头,右锯头随拖板在圆导轨上左右移动。拖板与导轨之间有直线运动副。锯头的左右运动轻快、灵活,保证了运动的平稳性。锯片的进给由双作用气液阻尼缸完成。其气动控制系统具有无极调速的功能,根据加工需要,可调节其进给及返回的速度,使之具有慢速进给快速返回的功能;

(2) 床身。床身由低碳钢矩形钢管焊接而成,焊接后经时效处理,保证了床身的刚度及稳定性;

(3) 工作台。固定工作台和左锯头装在一起,活动工作台随拖板在导轨上可左右水平移动。

2.3 切割锯工艺流程与特点

机床的床身上装有两个锯头。左锯头为固定的,用螺钉固定在床身上,右锯头可由把手拉动在圆导轨上移动并可锁定在所需位置上。工作切削的长度,由安装在床身上的刻度尺指示,长度的精确调整通过手轮微调进行。

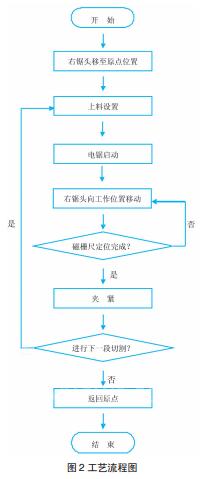

右机头的右边装有操作台,随锯头一起运动,电气控制元件均装在操作台上。工件放到工作台上后只要操作人员按操作规程按动按钮,机器即可完成工件定位,压紧、切割、刀具返回、松开等工序。该机的设计充分考虑到了工作人员的安全。锯头运动部分,全部罩在可开启的、坚固的安全罩内。切割锯工艺流程如图 2 所示。

3 电控系统设计

3.1 PLC 控制器

铝塑门窗双头切割锯设备所需的 PLC 控制点数为数字量输入 20 点,数字量输出 16 点,其中设备右锯头需用伺服控制其左右移动定位,定位信号通过磁栅尺的反馈到 PLC。该系统中控制器选用西门子 S7-200 SMART CPU ST40,其他数字量输入 24 点,数字量输出 16 点。同时该 CPU 模块具备三轴 100kHz 的高速脉冲输出,在不增加高速脉冲输出模块的前提下即能满足伺服定位的需求,其磁栅尺的反馈信号可直接接入 PLC 的输入点中,利用 PLC 的高速计数 A/B 相功能即可采集。

3.2 人机界面

人机界面选用西门子 SMART LINE 触摸屏,64k 真彩显示,通过以太网与 S7-200 SMART 实现便捷高效的通讯。一方面能将设备的状态、行走位置等数据实时的反馈至人机界面,另一方面可以通过人机界面上实时修改设备的运行模式、行走位置等。

3.3 伺服驱动器

设备的右锯头可以左右移动,移动通过丝杠加直线导轨的机械部件实现行走定长功能,控制丝杠用的 是 1.5kW 的 伺 服, 选 用 西 门 子 SINAMICS V60 驱动系统,包含有 CPM60.1 驱动模块和 1FL5 交流伺服电机及配套电缆。SINAMICS V60 伺服驱动器通过脉冲输入接口来接受从 S7-200 SMART 发来的脉冲序列,进行速度和位置控制,通过数字量接口信号来完成驱动器运行的控制和实时状态的输出。根据用户的中惯量伺服电机的需求,选用 SINAMICS V60 7.7Nm 伺服电机及其驱动器。同时 V60 伺服具有 10000 脉冲 / 转的高分辨率,配合设备上特殊的机械设计,可满足设备最高 0.02mm 控制精度的要求。硬件配置如表 1 所示。

4 切割锯软件设计

S7-200 程序开发主要包括逻辑程序、磁栅尺高速计数,伺服运动控制功能等。

4.1 PLC 逻辑程序

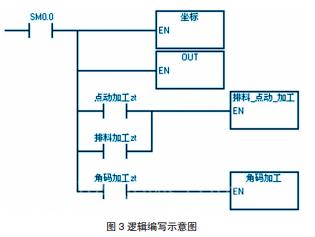

根据设备的具体工艺编写逻辑程序,主要分为点动、排料、角码等,使用子程序对上述功能进行归类,程序逻辑更加清晰,逻辑编写示意图如图 3 所示。

4.2 磁栅尺高速计数

此设备上磁栅尺用于记录右锯刀行走当前位置,输出 A/B 相正交信号,利用 S7-200 SMART PLC 的高速计数功能可非常方便的采集磁栅尺反馈的位置信号。

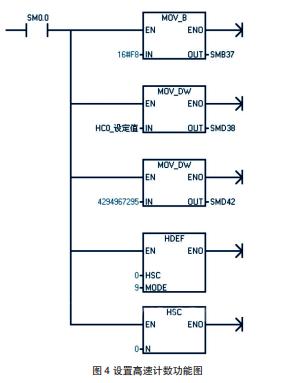

Micro/WIN SMART 提供高速计数器向导,高速计数模式 9 为 A/B 相正交计数器模式,通过参数设置能够生成用于高速计数器的子程序,编程者只需将这些子程序进行简单调用,即可实现对磁栅尺信号的采集。例如先在初始化程序中将当前值 CV 设为断电之前的数值,将预设值 PV 设为最大,利用边沿指令使触摸屏上设置的数值改变当前值 CV 和预设值 PV。SMB37 为控制字,SMD38 为当前值 CV,SMD42 为预设值 PV,HDEF 指令将计数器工作模式设置为 9,HSC 指令执行以上的操作。初始化程序中设置高速计数功能图如图 4 所示。

4.3 伺服运动控制

S7-200 SMART 运动控制功能通过设置向导即可实现。选择测量系统:在 Micro/WIN SMART 运动向导中只需通过参数设置即可实现工程单位和脉冲的转换,直观的显示了控制对象的单位,而无需进行人为的计算。此设备选择工程单位,电机转一圈需要 10000 个脉冲,电机转一圈工作台行走 10mm,控制精度可达 0.001mm/ 脉冲,从而能更容易的地实现用户 0.02mm精度的要求。

在向导生成的功能块中,常用到以下几个子程序:

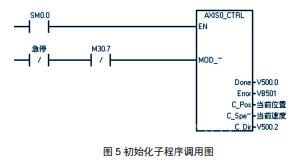

AXISx_CTRL 子例程 ( 控制 ) 用于启用和初始化运动轴。

AXISx_MAN 子例程 ( 手动模式 ) 将运动轴置为手动模式,用于电机按不同的速度运行,或沿正向或负向慢进。

(1) 初始化子程序调用图如图 5 所示:

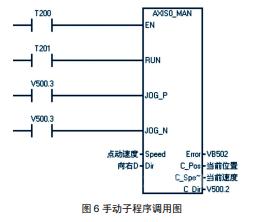

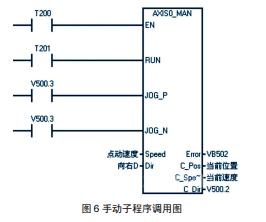

(2) 手动子程序调用图如图 6 所示:

4.4 人机界面设计

人机界面组态:系统主要包括点动功能、排料功能、加工功能、设置功能等。

(1) 点动功能:在触摸屏上通过按钮手动控制设备各部件动作;通过按钮点动控制右锯刀左右移动;

(2)排料功能:序号为加工的顺序,L为加工料长度(右锯刀的移动距离 ),N 为锯刀切割的次数,通过此画面用户可设定安排加工料的顺序、长度、次数;

(3) 加工功能:设置型材高度,工进延时,并可以对机头和机头角度进行选择,分别有 45、67、90 度三种;点动加工用于单独定义长度的加工工艺;排料加工用于按排料功能定义的加工工艺;角码加工用于左锯头单独动作的加工工艺。

(4) 设置功能:设置加工时各个长度范围的补偿长度,用于消除误差。比如 100 内填写 0.01,即为加工料长度设定为 0 ~ 100mm 时,实际加工长度增加 0.01mm;比如 200 内填写 -0.02,即为加工料长度设定为 100 ~ 200mm 时,实际加工长度减去 0.02mm。功能画面如图 7 所示。

5 结束语

S7-200 SMART 的运算速度快,在定位功能方面速度响应快,定位更加准确;与 SMART LINE 触摸屏通过以太网进行通讯,极大的提高了通讯速度;同时西门子 V60 伺服产品可轻松接入 S7-200 SMART PLC 系统中,大大提升了设备应用的简易性,是西门子小型自动化产品整体解决方案的典型应用。相比于之前多品牌国产电气元件并存,统一的西门子解决方案在有效控制成本的前提下,提升了设备的性能和品牌,在市场竞争中更具优势。

Micro/WIN SMART 提供运动向导功能,通过参数设置能够生成用于运动控制的子程序,用户只需调用这些子程序,即可实现高速脉冲输出功能来控制伺服,节省了大量精力,有效缩短了调试时间,与以往费时费力编写大量的程序相比有质的飞跃。

(转载)