摘要: 宝钢二期烧结工程主排风机起动装置存在容量小等先天不足的问题。随着系统的老化,已经不能满足生产要求。这里提出了一个利用 PowerFlex7000中压变频器,替代传统的同步电动机LCI起动装置的方案。该起动装置采用 18脉冲形式, PWM电流型变频器直接输出完美的正弦波形。 变频器通过ControlNet网络与监控PLC通讯,可以由PLC修改变频器控制参数,达到理想的性能指标。

关键词: 主排风机,PowerFlex7000变频器, 同步切换,ControlNet网络

一、前言

宝钢二期烧结工程主排风机设备1991年投入运行。主排风系统由2台21000m3 /min风量,1 7 . 6 4 k Pa (1800mmWG)静压差的双吸入离心式风机机组组成,主拖动电机为 2×7800kW,10kV无刷励磁同步电动机,2台电机共用一套3.4MVA变频软起动装置起动。该装置1991年投产以来,故障较多,启动成功率低。其主要原因是装置设计容量偏小,系统老化,参数漂移。随着宝钢生产节奏的进一步加快,对烧结矿生产的要求越来越高,为确保烧结生产的稳定运行,基于2DL主排风机起动装置及励磁装置的实际现状,对其进行整体改造的确势在必行。

二、改造范围简述

本改造项目不涉及主排风机本体及油泵、风门等辅机设备。对目前使用状况尚好的为辅机及辅助设备供电、控制服务的MCC柜以及关联二烧结主控制系统的远程I/O柜予以保留利用。

对于10kV的高压开关,保留,能源部设置的辅助继电器、原有中继端子柜也予以保留。

高压变频装置、励磁柜、操作监控柜拟引进设备,对其进行整体更换。与变频装置配套的输入、输出变压器则由外商提供详细技术参数及制造要求,由宝钢方面择优从国内制造厂订货,变压器采用油浸式变压器。

考虑到本改造项目新上一套主排风机起动装置及励磁系统,而且在新系统安装调试好以前,老系统还要能运行使用,要求新系统电机空载或带风机负荷调试只能利用2DL年修的七天左右时间完成。当新系统调试过程中出现问题,不能如期接班时,还需老系统作为后备,维持2DL的正常生产。

新起动系统10kV运行总线的两路旁路开关到二台同步电动机的馈电,接至老系统运行总线下的两路旁路开关,主排风机室电动机那段电缆仍用旧有电缆。新老系统试车或运行需重接高压柜的高压电缆进行相互切换。

原有老系统的励磁柜、操作监控盘拆除后,不再恢复。而新装的本次引进系统之励磁柜及操作、控制、监视盘将要兼顾新老系统,这部分设备做成与新老系统兼容且具双向切换功能。

三、高压变频软起动装置的工作原理

两台同步电机的基本参数:

额定功率: 7800KW

额定转速: 1000rpm

额定电压: 10KV

额定电流: 513A

频率: 50HZ Y接法

额定转矩FLT: 74490 Nm

同步电动机(无刷)励磁系统: 电压: 310V,电流: 115A

负载:负载为离心式风机,P 转动惯量为: J负载=19400 kgm2

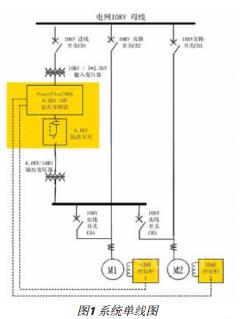

系统单线图如图1。

系统组成:PowerFlex7000高压变频器、输入变压器、输出变压器、10kV旁路开关柜(CB2,CB3)、10kV进线开关柜 (CB1)、10kV出线开关柜(CB4,CB5)、10kV 输出变压器旁路开关柜(CB6)高压电动机 (M1, M2)。

PowerFlex7000高压变频器为罗克韦尔自动化产品,型号为Powerflex7000,整流器为 1 8 脉冲,输入电压 6 . 9 K V (3*2.3KV),输出电压0-6.6kV,对电机无任何附加要求。

10kV/3*2.3kV 输入变压器、 6.6kV/10kV输出变压器为国产设备。油浸式变压器,与变频器分开安装,以降低变频器室内温度、噪音、冷却费用。

10kV旁路/进线/出线开关柜及10kV 输出变压器旁路开关柜(CB6)均为真空断路器柜。

本方案保留原有电机、润滑系统和现场检测点,增加一套全新的高压变频软起动控制系统。

工作原理如下:

3#主排M1起动:

- 风门关闭;

- 变频器输出隔离开关闭合;

- 10KV出线断路器CB4闭合;

- 10KV进线断路器CB1闭合;

- 10kV输出变压器旁路开关柜CB6闭合;

- 变频器自检,监控系统工作;

- 变频自检无误并接到外部无故障(来自监控系统)信号后,系统准备好灯亮;

- 远方或就地起动变频器;变频器控制同步励磁,在达到工频转速之前,变频器通过0-10V模拟信号实时控制励磁柜输出电流,确保电机同步运行状态;

- 10kV 输出变压器旁路开关柜CB6断开;

- 变频器在设定时间内将电机M1起动至工频额定转速。

同步切换 : - 达到工频转速后,变频器开始检测工频电网电压的频率、相位、幅值等参数并与变频器输出进行比较,通过内置于变频器内的同步控制器调整变频器输出;使得变频输出电压和电网电压保持同步;

- 10KV旁路断路器CB2闭合;

- 10KV出线断路器CB4断开;

- 电机M1高压变频软起动过程结束。

4#主排M2起动:重复以上步骤

四、设备选型

变频器的功率选择与下列数据有关:

负载转动惯量: J负载=19400 kgm2= 460361 (折算至主电机轴头)

负载飞轮力矩: GD2负载 = 1 9 4 0 0 kgm2×g= 77600 kgm2×9.81 m/s2 = 190314 N m2=460362 (折算至主电机轴头)

机组启动力矩:

静阻力矩(摩擦力矩):=20% × FLT = 20% × 74490 Nm = 14898 Nm

空载额定转速时阻力矩:=35% × FLT = 35% × 74490 Nm = 26072 Nm

电机加速时间,暂按100 秒进行计算。

电机加速转矩:

△T = (GD2负载 / 375)×( △n / △t) = (190314/375)×(1000/100) = 5100 Nm

变频器理论功率:

P理论值 =(26072 + 5100)× 1000/9550 = 3400 KW

考虑到挡板漏风、输出升压变压器励磁/ 无功电流、计算误差、电机/风机参数变化等各种因素,变频器功率可保守设计为:

P设计值= P理论值×1.15=3900 KW

因此,为满足加速时间200 秒要求,变频器可选6.6KV/ 5500HP/430A。采用的高压变频软起动器技术参数如下。

额定电压:6600V

额定电流:430A

额定功率:5500HP

控制电压:380VAC

五、装置特点

本高压变频器作为软起动器可以连续起动,起动时间小于200秒,起动电流不超过电机的额定电流。该产品特点为:

可靠性高。该产品采用6500V,1500A 的高压SGCT器件,器件数量少,耐压及电流裕量大,变频电流小,器件开关损耗少,设备安全可靠。

输入波形好。变频整流器采用多脉冲形式(18脉冲),总体谐波畸变THD小于 5%,直接满足IEEE519-1992及国标的谐波抑制标准。

输出波形好。无需增加任何选项, PWM电流型变频器直接输出完美的正弦波形,不存在转矩脉动,无潜在共振问题。逆变时无dv/dt及di/dt的产生,谐波畸变THD小于5%,连接变频器及电机之间的距离可长达15km。

起动性能好。PowerFlex7000采用直接矢量控制技术,本方案选用无编码器的矢量控制,转子的位置可直接检测,起动力矩为95%额定起动转矩。

使用简单。人机接口为大屏幕液晶显示操作员终端。变频器的状态,输入输出变量,自诊断结果,故障报警等信息均可显示在屏幕上。

维护方便。高集成度的SGCT器件及 PowerCage机架的使用提高了系统模块化程度,从而保证了功率模块的更换时间小于5分钟。

标准性能:

• 6500V SGCT-对称门极换流晶闸管。系统器件数量低,设备可靠性高。

• 专利 PowerCage 整流逆变机架。轻松设备维护,快速器件更换。

• 位于低压盘面上的操作员终端。中/英文彩屏显示。

• 集成单铁芯式直流电抗器。免除电子熔断电路,消除无故跳闸。

• 使用数字信号处理器(DSP) 和现场可组态门排列控制器(FPGA)的全数字控制

• 无传感器矢量控制。 • 8个变量的趋势记录缓冲器(单或多快门记录)。

• 对外I/O接口板上16个可组态数字输入,16个可组态数字输出。

• 盘面编程。

• 包括低压触发检测的4个测试模式。

• 自动整定方式

• 标准正弦的马达电流及电压波形,适用普通电机。

• 电子变频过载保护。

• 电子电机过载保护。

• 脉宽调制(PWM)/选择谐波抑制(SHE)调制技术

励磁柜 采用BULLETIN 1912B励磁柜,型号:电压:380V,电流:132A。标准性能:

• 固定安装真空接触器

• 三相R型电流限制熔断丝

• 控制电源变压器(500VA, 次级1 2 0 VAC),带初级和次级熔断丝(选项-6)

• 用于励磁放电的两级励磁接触器,带 NC辅助触点

• SyncProTM励磁及保护控制器

• 励磁放电电阻

六、控制系统结构

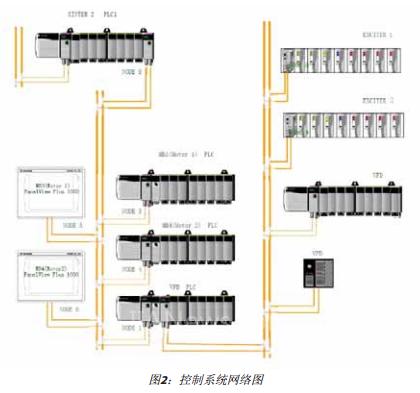

PLC采用罗克韦尔自动化/ AllenBradley ControlLogix控制系统,完成设备的连续集中控制。采用单CPU处理器,处理器选用1756-L61。

各子系统I/O扩展和上位通讯考虑采用符合IEC 61158的开放现场总线ControlNet系统,冗余链路配置。 ControlNet为令牌总线方式的实时控制网,通讯速率5MBit/秒,冗余配置,其上挂接混合型控制器CPM和服务器, ControlNet的传送方式可以保证实时数据何时传送(确定性),并不会因网上节点的增减而改变 (重复性),介质为RG6同轴电缆,BNC连接器,长度可达1km,加扩展器可扩展达6km。

ControlLogix 系统为多种类型的控制提供了高性能的控制平台,在这一个平台上,就可以实现顺序控制、过程控制、传动或运动控制的任意组合控制。因为这个平台是模块化的,所以就能够有效地设计、建立和更改平台,极大地节约了工程实施费用。通过先进的组态工具、内存结构和需要较少编程和内存的符号编程,可以大大提高工程的生产率。内存分为程序区和用户数据区,采用完全的自动内存分配机制,开发人员无需人工分配系统内存,支持灵活的网络结构,无需任何编程或者处理器干预,即可实现不同网络之间的通讯桥接和数据交换。

系统的网络结构如下图所示:每个主排风机有一个独立的监控PLC以及 PanelView Plus 1000作为人机界面接口。这些设备以及变频器的PLC通过1756- CNBR模块组成ControlNet网络,这个网络通过烧结主系统的PLC2远程IO站与烧结主系统L1网络连接.变频器(VFD)PLC有一个ControlNet IO网络,两个Point IO 分别控制MB3(Motor1)、MB4(Motor2)的励磁盘,1756-A10框架及20-COMM-C完成变频器本体的控制及数据交换,本地框架主要是高压盘等外围接口状态采集及控制。

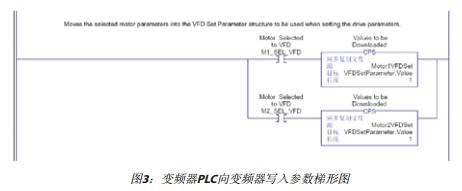

由于ControlLogix 系统的开放性及灵活性,可以在烧结L1网络的任意位置通过Drive Executive工具对变频器进行组态及维护,也可以由PLC经由ControlNet 网络通过20-COMM-C模块修改变频器控制参数。这里由于两台马达动态参数有较大的差别,为了达到理想的控制效果,在起动前由PLC写入针对该马达的控制参数。程序如图3所示。

实际上,只要对外围系统进行简单的改造,将来本起动装置可以起动一烧结9300KW直流无刷励磁同步电动机,也可以起动规划中的4000-5000KW的脱硫增压风机,而且可以是任何形式的10KV 高压电动机。系统的开放性在这里得到了充分的体现。

七、改造效果

原有设备拆除,新设备在线安装、调试全部工作在10天内完成,确保了年修节提前36小时完成,实现效益450万元。

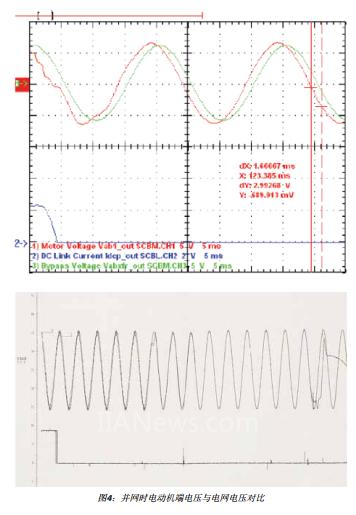

新设备运转平稳,静止状态下起动成功率100%,并网冲击小,频率差 <0.1Hz、电压差 <3%、相位差<3°。

综上所述,起动装置改造性能指标完全达到设计要求,改造取得圆满成功。

(转载)