旋压成型,就是把被加工的胚件固定在转轴上,然后使胚件随转轴一起旋转,再用旋轮或者杆棒加压于胚件上。旋转使胚件上的受力点由点到线,移动旋轮或者杆棒,受力点又由线到面,从而使胚件发生塑性变形的技术。

旋压成型实际上是一种非常古老的加工技术,上图就是记录古代手工业作坊中,两个人合作,利用机械装置实现旋压成型的场景。图中后面的操作工人在转动一个巨大的车轮,车轮带动胚件旋转;前面的操作工人手拿一个棒型工具,加压胚件,使胚件产生变形。

实际上,陶器制造过程中的拉胚工艺就非常类似旋压成型的过程。

现实中的很多金属件也是通过旋压成型来加工的,例如灯罩、皮带轮、汽车轮毂、压力容器封头、飞机油箱等轴对称的金属件。

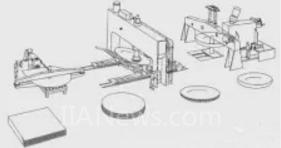

下面是一台用来生产皮带轮的国产立式旋压机主机体,所生产的皮带轮应用于车辆、船只、飞行器、生产机械等传动系统。

MTS位移传感器安装在主机体的两侧,用来控制旋轮的径向移动深度,从而实现皮带轮上凹槽的加工精度。如果以刚才提到的制陶过程中的拉胚工艺来比较,旋轮相当于拉胚的手,其中MTS位移传感器用来精确及时的反馈手的位置。

旋轮压紧待加工的皮带轮胚件时,会有专门的切削液不停喷在胚件和旋轮上,来实现降温和润滑作用。切削液和胚件上飞出金属碎屑混合在一起,洒满主机体内部。受益于非接触测量技术和高防护等级,MTS传感器的测量不受切削液和金属碎屑的影响。

旋轮压紧待加工的皮带轮胚件时,会有专门的切削液不停喷在胚件和旋轮上,来实现降温和润滑作用。切削液和胚件上飞出金属碎屑混合在一起,洒满主机体内部。受益于非接触测量技术和高防护等级,MTS传感器的测量不受切削液和金属碎屑的影响。

具体的传感器型号为 MTS的RP系列外置式传感器,方便用户维护和安装。

旋压成型除了用于制造这种小尺寸的皮带轮,还会用来制造大尺寸的金属件,比如直径将近10米的罐体封头。这种拱形的罐体封头在化工厂或者罐区内很常见。

封头的生产,首先要用压鼓机把圆形的钢板中心压下,使钢板形成碟状,然后在通过旋压机把钢板边缘压成垂直的卷边。下图就是封头的生产过程,而最后的一步就是使用一台立式封头旋压机。

MTS的RP传感器用来控制球形头的位置和底部升举油缸的升举高度,从而制造出不同尺寸的罐体封头。

MTS传感器的技术优势

● 测量精度高,满足旋压机的机械尺寸加工精度

● 行程可选25~7600毫米

● 可选模拟量或者数字量输出,兼容不同控制系统

● 测量不受到振动和液体飞溅的影响。

(转载)