增材制造 (AM)技术带来的设计自由是推动尖端产品创新的重要因素。AM能够从根本上简化复杂零件的生产过程 — 提高零件性能、减轻不必要的零件重量,并最大程度对零件组成进行精简。

为了充分利用AM的独特功能,须对相应的软件工具进行优化,以满足“增材制造设计”(DfAM) 指导原则提出的新要求。

作为一家全球领先的3D设计软件和产品生命周期管理(PLM) 解决方案供应商,Dassault Systèmes与雷尼绍携手,共同简化3DEXPERIENCE®平台,以此为用户提供完美无缺端到端AM设计体验。

背景

3DEXPERIENCE平台包含一整套3D软件,支持从产品设计、开发、模拟到可靠性分析的完整生产周期。

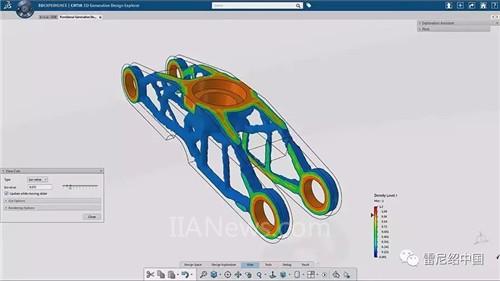

拓扑优化是3D零件制造过程中的一个关键环节,它可确保零件特定位置的材料利用率得到充分优化。

Dassault Systèmes用于衍生设计的CATIA软件可依托3DEXPERIENCE平台提供产品建模功能。

用户还可利用Dassault Systèmes提供的DELMIA软件在模拟生产环境中设计和测试产品。该软件允许用户设定产品加工参数并生成AM系统的激光(扫描)路径。

在紧密合作的过程中,雷尼绍使用了各种最新的精密制造与测量产品,包括雷尼绍RenAM 500M金属增材制造系统、QuantAM加工文件处理软件、机床测头测量系统、Equator™比对仪以及配有REVO®五轴测量系统的坐标测量机。

雷尼绍贡献了其在加工工艺表征、设计验证及切削式加工自动制程控制等方面的技术优势,结合3DEXPERIENCE平台的软件,为用户提供无缝集成AM工艺的端到端制造解决方案。

挑战

Dassault Systèmes和雷尼绍工程师的首要挑战是如何使其各自的虚拟和真实生产环境实现协调统一,其中涵盖3D设计、测试和分析软件,也涵盖金属3D打印设备等硬件。

双方合作的目的就是要尽可能使AM的设计和制造流程更加合理化。最终目标是取消将原始CAD源文件导出为通用.STL三角形网格文件这步骤 — 这种.STL格式的导出文件长期以来被证明是引入制造误差,继而导致后续版本产品质控水平变差的主要原因之一。

解决方案

双方这一旨在增强AM工艺链内各类软件功能的合作围绕Dassault Systèmes的概念车Bleu展开 —为设计和制造车上一个颇具未来设计感的车门铰链。

CATIA中的Bleu Car概念车铰链零件

QuantAM加工文件处理软件中的Bleu Car概念车铰链零件

工程师们在3DEXPERIENCE平台中工作,使用CATIA衍生设计软件完成了全新的3D铰链设计。输出到RenAM500M系统前,由DELMIA软件生成的相关激光扫描路径首先被导入到QuantAM软件中进行额外处理。

雷尼绍为其提供给Dassault Systèmes的QuantAM软件开发了一个应用程序接口 (API),用于集成到DELMIA软件内,以生成“一次成功”的3D打印激光扫描路径。

结果

作为合作的直接成果之一,3DEXPERIENCE平台用户现已能够在本地CAD环境中直接将数据输出到全系列雷尼绍AM系统进行打印。

功能增强的CATIA、SIMULIA和DELMIA软件可针对雷尼绍AM系统的规格特性,还可针对产品本身的最终性能,对创新3D产品设计进行更为智能的优化用户从一开始就能更精确地生产零件,缩短交付周期并节省材料成本。

双方合作的关注点是3D设计软件的开发,以“Bleu Car”概念车的车门铰链作为研究的现实载体,生产出的高性能铰链零件进一步证明了借助3D设计和打印方法,用户可以获得更多的现实收益。

(转载)