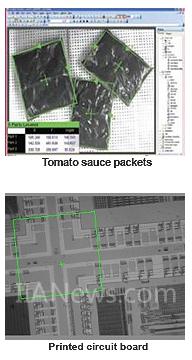

无论是最简单的装配验证还是复杂的 3维机器料箱拣选,任何机器视觉应用的第一步通常都是通过模式匹配技术在相机视野中找到关注的对象或特征。关注对象的定位通常决定了成功还是失败。如果模式匹配软件工具无法精确定位图像中的零件,则其无法引导、识别、检查、计数或测量零件。虽然找到零件听起来很简单,但在实际生产环境中,零件外观的差异会使此步骤极富挑战性(图 3)。虽然视觉系统被培训根据图案来识别零件,但即使控制最严格的制造过程,元件在视觉系统中的外观也会有一些差异(图 4)。

为获得准确、可靠且可重复的结果,视觉系统的零件定位工具必须有足够的智能来快速并准确地将培训模式和下移至生产线上的实际对象进行比较(模式匹配)。零件定位在四种主要机器视觉应用中都是关键的第一步。这些类别包括:

● 引导

需要引导的原因可能有多种。首先,机器视觉系统可以定位零件的位置和方向,然后将其与规定的公差进行对比,并确保它位于正确的角度以便准确地验证装配。然后可以通过引导将零件在二维和三维空间中的位置和方向报告给机器人或机器控制器,使机器人能够定位零件或让机器能够对准零件。机器视觉引导在许多任务中可以实现比手动定位更高的速度和准确性,例如在货板上或之外排列零件,包装传送带上的零件,查找并对准零件以与其他组件装配,将零件放到货架上,或从箱子中取出零件。

也可通过引导与其他机器视觉工具对准。这是机器视觉的一个非常强大的功能,因为生产期间零件可能会以未知的方向出现在相机视野中。通过定位零件再将其与其他机器视觉工具对齐,机器视觉可以实现自动工具固定。这涉及定位零件上的关键特征以精确放置卡尺、斑点、边缘或其他视觉软件工具从而正确地与零件产生相互作用。这种方法使制造商能够在同一条生产线上制造多个产品并减少了对检测时需要维持零件位置的昂贵的硬件换型的需求。

有时候引导需要几何图案搭配。图案搭配工具必须能处理对比度和照明方面之间存在的差异,以及比例、旋转和其他因素的变化,同时每次都要可靠地找到零件。这是因为其他机器视觉软件工具的对准需要图案搭配获得位置信息。

● 识别

视觉技术可以读取代码和字母数字字符

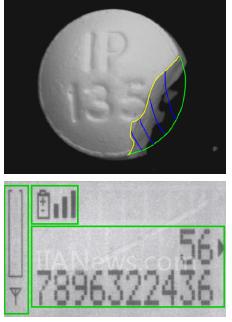

零件标识和识别机器视觉系统可以读取条码 (1维)、数据矩阵代码 (2维)、直接部件标识 (DPM) 和零件、标签与包装上印刷的字符。先由光学字符识别 (OCR) 系统在不知情的情况下读取字母数字字符,然后由字符验证 (OCV) 系统确认字符串的存在。此外,机器视觉系统可以通过定位具体图案来识别零件或根据颜色、形状或大小识别物品。

DPM 应用将代码或字符串直接标记到零件上。各行业制造商通常使用该技术在遇到瓶颈难题的工厂中预防错误、启用有效的限制策略、监控工艺控制和质量控制指标,以及量化问题区域。通过直接部件标记进行追溯可以改善资产追溯和零件真伪验证。通过记录成品子组件中各元件的谱系信息,它还可以提供单位级数据,从而推动出色技术支持和保修服务的提供。

传统的条形码在商品零售和库存控制方面已被广泛接受。但是追溯信息远不是标准条形码能够容纳的。为了提高数据容量,公司开发了二维代码,例如 Data Matrix,它可以保存更多信息,包括几乎任何成品的制造商、产品标识、批号甚至唯一序列号。

● 测量

测量距离和位置以评估是否符合规格

测量应用中的机器视觉系统计算测量对象上两个个或更多个点或几何位置之间的距离以确定这些测量是否符合规格。如果不符合,视觉系统向机器控制器发送失败信号,触发拒绝机制以将对象从生产线上弹出。

在实际应用中,使用固定安装的相机采集通过相机视野的零件图像,然后系统使用软件计算图像中各个点之间的距离。因为许多机器视觉系统可以测量 0.0254 毫米范围内的对象特征,所以能解决许多手工接触测量无法处理的应用。

● 检查

识别缺陷、异常和其他制造缺陷

检查应用中的机器视觉系统用于检测制造的产品中的缺陷、污染、功能缺陷和其他异常。例如检查药物的药片是否有缺陷,验证显示屏上的图标或确认像素的存在,或检测触摸屏以评估背光对比度的水平。

机器视觉也可检查产品的完整性,例如保证食品和药品行业产品和包装是否相符,以及检查瓶子的密封、瓶盖和环的安全性。

这些类别可标记为GIGI缩写形式。

(转载)