汽车法规的当前趋势是刺激对每英里产生更少二氧化碳的更经济车辆的需求。车辆购置税政策目前支持低污染的车型,汽车制造商必须遵守新的法规如欧盟的车队平均排放指令,惩罚不提供燃油经济性的汽车品牌。所有汽车的平均二氧化碳排放量不得超过130克/公里,而不遵守的制造商必须每售出一台汽车就支付过量排放费。到2021年 CO2的限制将减少到95克/公里,CO2减排法规将提前不断加强。

汽车制造商为实现更高燃油能效的战略的重要一环,是由电动驱动取代传统由发动机驱动的的主要子系统。这包括水泵、油泵、空调、涡轮增压器和动力转向。这有效地减少了发动机上的机械负荷,令更多的能量通过燃烧燃油被释放出来,用于驱动车辆。以电装置取代机械马达负载如泵、风扇、压缩机可减少燃油消耗高达3%至5%。

汽车行业期望确保电气系统更换尽可能高效,因为车辆的电能由电池供电,电池本身通过发动机驱动发电机充电。新的电气负载不应需求过多的电力,也应设计为最大限度地减少可避免的能源损耗,以最大化整体燃油经济性。另一个关注的问题是越来越多的电动驱动系统对车辆线束的大小和重量的影响,汽车制造商需要有效的技术,以防止线束变得过大和沉重。

为电气系统的更换设计大功率电机驱动器,在帮助汽车制造商实现他们在能效、物理尺寸和亮度的目标方面有重大影响。

利用现有的设计专知

汽车行业可以吸取以往在其它领域获得的驱动设计经验。例如,在家用电器市场,多年来对高能效电机驱动的需求极为重要。有助于比较不同设备能效等级的产品标签计划,令消费者注重能效和促成知情购买决策,可以减少总的二氧化碳排放量,和有助于使个人公用事业费减少。

为达到最佳的能效等级,白家电和工业应用,包括大功率电机(0.5kW 至10KW)如洗衣机、伺服驱动器、工业泵在以节能可变速变频驱动器更换低成本简单的单速驱动。随着这些驱动器的成本降低,功率半导体技术的进步和知识产权如磁场定向控制(FOC)固件的成熟,采用可变速驱动的电器已逐渐从高端设备过渡到主流产品范围。在发达国家的许多房主现在可以享有他们家电的变速驱动的优势,这不仅包括较低的设备运行成本,还包括更安静的运行和更灵活的使用模式。

安静及高能效的电机驱动器对汽车行业将是额外的吸引力。随着内燃机日益向电驱动模式和启停(微型混合)模式发展的趋势,传统的发动机噪声正在逐步从汽车车舱消除。由于客舱更安静,其他机制如电动机也必须更小声,以确保尽可能最佳的终端用户体验。

此外,变速控制可调节油和冷却剂的流速,以满足发动机在宽范围工作条件的需要。如果发动机已高速运行,然后如果交通堵塞,要求发动机空转,同时传统的水泵要慢下来。电子控制的变速泵可以通过编程以在发动机内的热条件以理想的速率移动冷却液,也可以在发动机关闭后继续运行,以优化发动机的冷却曲线。

电源模块的集成

变频驱动比简单的定速驱动更复杂。它们包含一个运行 FOC 算法的控制器、用于驱动电流到电机相的功率晶体管桥所需的高边和低边门极驱动器、在三相桥内达6个 IGBT 或 MOSFET,和保护电力设备及系统免受潜在的破坏性危害如浪涌电压、短路电流和过温的保护电路。

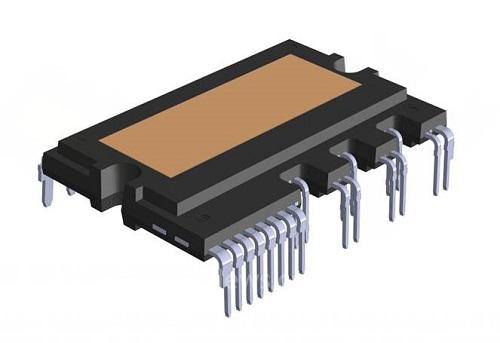

图1. DBC 基板实现经济和高效的热管理

在控制模块如电机驱动中更高的功能整合对使制造商在未来的汽车底盘增加所需的额外的电路至关重要。实际上,整合不仅有助于节省空间,而且还可以帮助降低成本,提高可靠性,加快新产品的上市进程。有利的是,在家电行业中获得的现有的电机驱动设计经验,可以帮助满足这些要求。

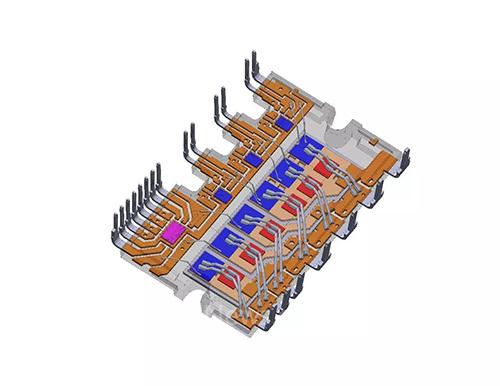

家电市场的需求促进智能功率模块(IPM)的创建,它利用最先进的制造和封装技术以结合高压、大功率电路及逻辑电路在同一器件中。

IPM 在关键栅极驱动器和保护电路的同一模块中集成桥式高压硅电源。这为电机驱动系统的设计人员提供了几个优势。巨大的优势是,客户可以实现基于直接键合铜(DBC)技术的极低的 Tj 性能。显然,它也简化了功率级的设计,否则将需要工程师自己配置逻辑和电源电路,并处理所有的原型,以成功地将它们集成为一个系统,以及设计保护电路。由于这些任务繁杂,现成的方案是非常有价值的。

而且,在单个模块中集成所有驱动器的功率级电路远比由分立元件组成的方案省空间。该模块占位可更小,也通常会有一个较低的安装高度。此外,由于必须被放置和连接的单个元件较少,整体可靠性增加。

满足汽车应用需求

安森美半导体的 FAM65V05DF1汽车 IPM® 智能功率模块的出现标志着新一代汽车认证的(AECQ100/101)集成功率模块的出现。该模块包含一个由6个功率开关组成的三相桥,每个功率开关都结合一个650V 高能效场截止沟槽短路级*IGBT 和一个具有软恢复特性和低反向恢复电流的续流二极管。由于使用高压总线以较小的横截面和低重量的电导体的低电流为电负荷配电的行业期待, IGBTs 650 V 额定值支持达约200至400V 母线电压,提供足够的安全裕量。

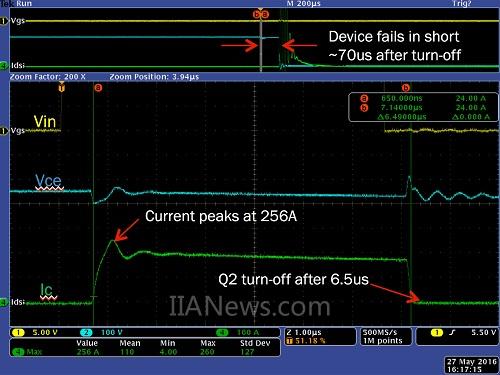

图2. *短路级条件:Vdd=450V,Vcc=15V Tj=150⁰C

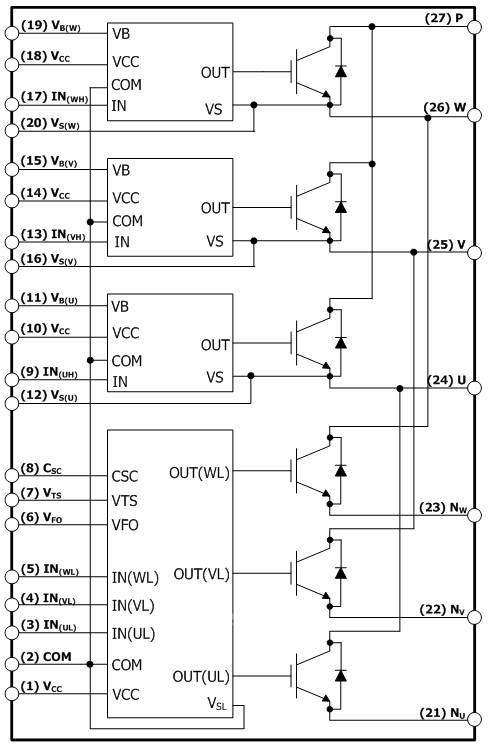

三个单个单通道高压 IC(HVIC)控制高边IGBT的门极,一个三路输出的低压 IC(LVIC)控制低边 IGBT 的门极,如图3所示。

图3. 集成3个 HVIC、3路 LVIC 和功率半导体到汽车IPM

FAM65V05DF1 中的 LVIC 和 HVIC 实施个别的欠电压锁定(UVLO)电路以保护 IGBT,避免以不足的门极驱动电压工作。过流保护电路在 LVIC 中实施,提供软关断特性,通过衰减门极电压而不是突然关断器件,保护 IGBT 免受潜在的破坏性电压浪涌。该模块的温度传感器用以协调热保护,也集成在 LVIC 中。此外, 该 LVIC 有故障输出,可用于激活系统等级保护以实现最佳的可靠性。

对于汽车应用,模块的热性能非常重要。峰值环境温度可能非常高,特别是模块附近或在发动机上,同时必须确保至少在保修期或更好比保修期稍长的时期内的可靠性。尺寸和成本的限制也必须考虑到。直接键合铜(DBC)基板提供具性价比和热能效的方案。在汽车 IPM 中,IGBT 和续流二极管被直接连接到 DBC 基板。这确保了从电源芯片的热量有效地抽取至封装边缘,在封装边缘可以附加散热器以帮助散热。

把功率半导体、驱动器和保护电路集成到单个模块,在仅44x26mm 的占位实现了一个完整的三相桥和驱动器。相比传统使用单个汽车认证的元件(分立 IGBT +外部三相门极驱动器等)实施的控制器,这节省30%的PCB空间。

总结

随着提高内燃机能效的重要性不断加强,高能效的集成的高压电源模块是提供紧凑的、实惠的和可靠的电气以替代通常由发动机曲柄驱动的耗能的机械驱动器的关键。这些模块结合功率开关、门极驱动和逻辑电路在单个器件中,如智能功率模块,类似于已经当今一些最好的家用电器证实的方案。场截止沟槽 IGBT、STEALTH ™ 二极管、HVIC、LVIC 和 DBC 技术是促成这新一代汽车 IPM 的主要促成元素,以满足汽车行业的能效、可靠性、成本和尺寸的要求。

(转载)