清水川电厂是陕西省政府为缓解榆林地区日益严重的供电短缺形势而决定建设的煤电一体化项目。电厂位于府谷县境内清水川河下游东岸,规划建设装机容量为1800MW。与电厂配套的冯家塔煤矿位于清水川河下游西岸,一期矿井建设能力为300万吨/年,煤矿与电厂相距1.5公里,燃煤通过管状输煤皮带直接从煤矿传送至电厂。一期建设2×300MW亚临界国产空气冷燃煤机组采用低氮燃烧、等离子点火、废水排放和灰渣综合利用等新型节能降耗技术及措施,锅炉、汽轮机和发电机三大主机均为上海三大主机厂家制造。同步建设先进高效的静电除尘器和石灰石——石膏湿法脱硫装置。该项目是集节水、节能、环保为一体的“绿色工程”。

#1、#2机组DCS、DEH一体化控制系统自2007年5月20 日带电调试来,分别于2008年4月11日和2008年4月29日相继顺利通过168小时满负荷试运行,这是和利时HOLLiAS-MACS控制系统继贵州鸭溪电厂2×300MW机组、黔西电厂2×300MW机组,江苏淮阴电厂2×300MW机组之后在300MW机组DCS&DEH一体化控制系统上又一成功案例。

控制系统概述

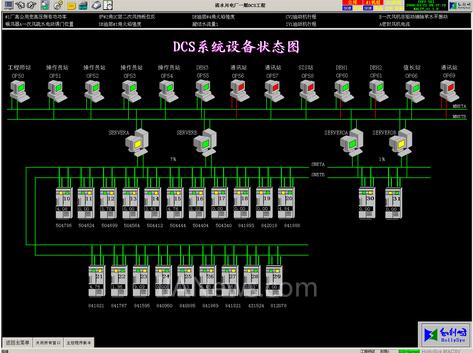

该DCS、DEH一体化控制系统单元机组控制站20个,公用系统控制站2个,脱硫系统控制站7个。单元机组网络结构见图1。

该工程DCS控制系统网络建立在客户/服务器模式体系结构通用的以太网上,控制管理网络采用两层结构,星型连接,控制网络双冗余配置;各个分散的控制系统控制层采用DP总线方式,便于连接不同的控制智能设备,支持远程IO;各个子系统的系统层采用冗余星形结构,各个子系统的星形相互独立,互不影响。

现场控制站中央处理单元DPU采用主频为400MHz的Intel处理器,带16MB 固态盘和128M DRAM,并提供10M 以太网双机数据交换端口和双DP通讯收发器,支持支持ProfiBus-DP主站协议。

控制系统软件使用同一个数据库,通过联编自动生成控制站设备程序。上层采用 “域”连接技术,定义#1机组为#1域,#2机组为#2域,公用系统为#3域,各域共享管理和操作数据,而每个域又是一个功能完整的DCS系统。

图1:单元机组系统网络图

系统主要控制功能

整套系统监控功能包括数据采集系统(DAS)、顺序控制系统(SCS)、炉膛安全监控系统(FSSS)、模拟量控制系统(MCS)、协调控制系统(CCS)、数字式电液控制系统(DEH)、旁路控制系统(BPS)、汽机空冷控制系统(ACC)、电气控制系统(ECS),以及脱硫控制等系统。

FSSS控制功能

FSSS控制系统主要包括锅炉自动吹扫逻辑、油检漏试验程控逻辑、MFT动作及首出逻辑、冷却风系统的保护联锁和油角的点火程控启、停等等,各功能均有专用的操作、指示面板。

CCS控制功能

CCS负荷管理中心对设定负荷指令进行限速、限幅、闭锁增减等处理后得出实际负荷指令。同时也可实现RB、一次调频、风煤交叉等功能。自动发电控制(AGC)以机炉协调控制方式为基础,可接受电网发来的负荷指令,快速响应电网负荷的需要。

MCS控制功能

MCS功能主要完成对调节设备的控制和多套自动调节回路,主要模拟量控制包括了:送风机控制、炉膛压力控制、一次风机控制、给水控制、主汽温度控制、再热汽温控制、磨煤机负荷控制、球磨机出口温度控制、除氧器水位、辅助系统控制等等。

SCS控制功能

SCS功能主要完成机组辅机、加热器及各种阀门的操作、联锁、保护及程控等控制功能。

ECS控制功能

ECS功能除了完成对断路器的控制外,还对厂用电切换装置、机组励磁装置及同期装置等电气设备进行操作控制。

ACC控制功能

ACC功能主要完成机组空冷系统的监控,ACC可根据机组负荷、环境温度控制汽机背压在允许范围内,通过控制空冷凝汽器的风机转速实现汽机背压的控制;空冷系统排汽背压、凝结水温度控制也由ACC功能完成。

DEH系统

DEH电气控制部分

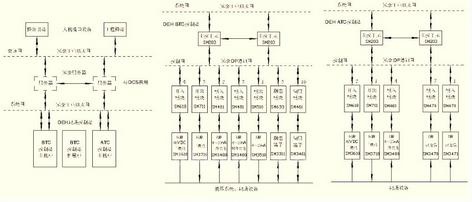

DEH电气部分由BTC基本控制站、ATC自启动控制站组成,共有3个机柜。机柜中安装有冗余主控单元及各种I/O模块(如图2所示),以完成各种控制功能。服务器、工程师站及操作员站与DCS系统共用,主要完成数据库管理、控制组态及监视操作等功能。

图2:DEH电气部分硬件系统示意图

DEH液压控制部分

液压控制部分是DEH控制系统控制指令的最终执行者,主要包括:油源系统、AST&OPC系统、电液油动机。

1) 油源系统

油源系统为液压控制部分各油动机提供动力能源,系统压力为14MPa。它主要由油箱、冗余柱塞泵、蓄能器、循环泵及冷油系统、再生泵及再生系统等组成。

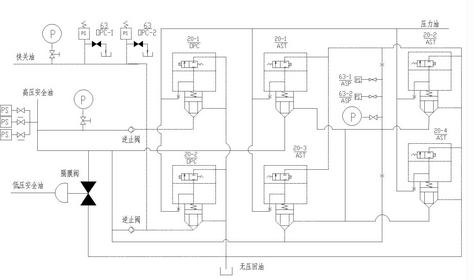

2) AST&OPC系统

AST&OPC系统用作危急遮断自动停机和超速保护控制。

AST的四个电磁阀组成串并联冗余结构,分为两个通道:通道1包括20-1/AST与20-3/AST,而通道2则包括20-2/AST与20-4/AST。每一通道在危急遮断系统(ETS)控制柜中各自的继电器供电,当停机信号来时,开启所有的ATS电磁阀,以使机组停机。系统设计成两个相同独立通道的目的是为了使误动作的可能性减至最少。在汽轮机运行时,每一通道可以单独地进行在线试验,而不会产生遮断或在实际需要遮断时拒动。如图3所示,如果通道1中阀20-1/AST动作,允许AST母管油流经过,但通道2中另外两只电磁阀(20-2/AST,20-4/AST)仍然堵塞着回油通路,不会引起AST母管油泄掉而使系统遮断。

两只并联的OPC电磁阀(20-1/OPC,20-2/OPC)对DEH来的OPC控制信号起作用。一旦发生甩负荷或当机组转速超速到额定值103%时,则DEH将给电磁阀发信号,于是从调节汽阀和再热调节汽阀油动机至OPC母管的油快速泄放到回油管,使调节汽阀与再热调节汽阀迅速关闭。

图3:AST&OPC系统示意图

3) 电液油动机

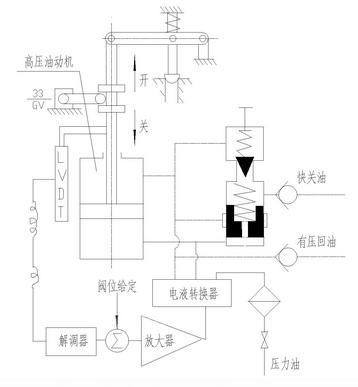

DEH主要通过控制各进汽阀门的开度,改变进汽流量,来调节机组的转速和功率。

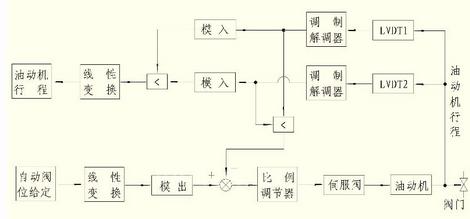

连续控制油动机与DEH的伺服模块配合可使阀门定位在全开全关之间任何位置。如图4所示,在快关油(或安全油)建立期间,油动机受伺服阀控制。在伺服模块中阀位给定电压与反映油动机行程的LVDT反馈电压进行比较,经比例放大后输出给伺服阀。伺服阀根据控制信号的大小及方向控制作油动机开启或关闭的速度。油动机行程到达给定值时,伺服阀处于断流位置,油动机行程维持不变。

图4:连续控制油动机示意图

对于中压主汽阀门由两位控制油动机控制,只能使阀门定位在全开(全关)位置,在安全油建立期间,油动机受电磁阀控制,电磁阀带电时油动机全关,失电时全开。

l DEH控制系统的特点

1) 一次调频

电网一次调频作用是电网频率很重要的稳定基础,发电机组的转速有差调节反馈是实现电网一次调频作用最有效的手段,机组转速反馈同时也是机组运行安全最有力的保障。

传统DEH系统,在升速阶段一次调频功能不起作用。在机组并入大电网后,而由于通常电网频率较稳定,也不能检验一次调频的动态性能。有的在孤网状态下甚至是不稳定的。

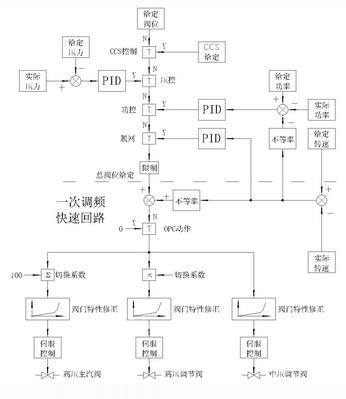

与传统DEH比较采用了快速一次调频回路(如图5),以提高一次调频动态响应性能。一次调频信号不加任何切换逻辑,直接作用到DEH的总阀位给定。机组在任何工况下,转速反馈都存在,对机组及电网的安全运行提供了有力的安全防护。在升速阶段即可验证一次调频的稳定性。

另外,在机组并网带负荷时,若实际发电机并未并网。对于传统DEH由于其一次调频功能尚未投入,带初负荷的指令会引起机组超速。由于此DEH一次调频功能的调节作用,带初负荷的指令只会使机组转速升高15r/min左右。

图5:DEH控制系统SAMA图主回路

2) (2) 主汽门调门切换

DEH升速过程采用主汽门(TV)控制,当升速到2950 r/min时,切换阀门,由主汽门控制切换为高压调门(GV)控制,最后定速3000 r/min。

常规的阀切换经常由于TV与GV的开起和关闭速率配合不好而造成的汽机转速波动很大[1],为此,通过改进阀切换控制方案:阀切换开始时,开高调门系数由1逐渐变为0,并且转速PID同时作用于TV和GV,即:

GV阀位输出=开高调门系数×100+(1-开高调门系数)×阀位给定(转速PID输出)

TV阀位输出=(1-开高调门系数)×100+开高调门系数×阀位给定(转速PID输出)

采用新的阀切换控制方案后,在机组的各次起动中,汽轮机转速在DEH进行阀门切换过程中非常稳定,转速波动不超过5 r/min,满足了DEH 汽轮机转速控制的要求。

3) (3)双冗余LVDT低选功能设计

LVDT双通道高选位置反馈方式,若两个LVDT同时断线,则油动机将全开,因此不满足伺服系统安全设计原则。因此将原LVDT断线检测判断后,拉低LVDT解调后的直流电压,改为拉高LVDT直流电压;将原LVDT直流电压高选电路,改为低选电路,这样若单个LVDT断线,该LVDT直流电压大于阀位指令电压,由于采用低选电路,将不影响伺服系统的正常工作。若两个LVDT均断线,LVDT直流电压大于阀位指令电压,油动机将全关。这样修改后可同时满足安全和冗余设计原则。

图6 双通道低选LVDT原理图

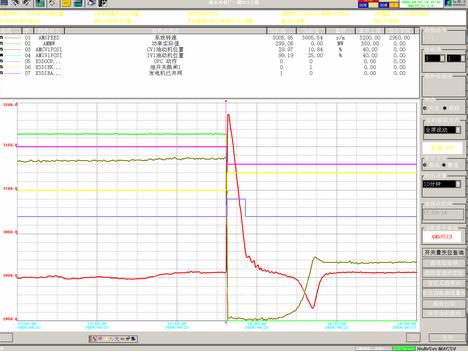

4) OPC超速限制

在传统DEH OPC控制逻辑中,当实际转速超过3090r/min,则OPC电磁阀动作关调门。若发生远方线路开关跳闸甩负荷时,分裂出来的孤立电网。在一次调频的作用下,对应的稳态转速若高于103%,系统会出现连续振荡,而导致系统崩溃。

此DEH只在油开关断开期间保留了103%超速限制功能,因此不会出现上述振荡。同时增加了判断加速度大输出OPC功能,使机组在各种甩负荷工况下具有良好的动态特性,经过一次振荡即能达到稳态。图7所示为甩100%负荷时的转速曲线图。

图7 甩100%负荷曲线图

小结

1) HOLLiAS-MACS控制系统采用了“域”的概念把整个大型控制系统用高速实时冗余网络分成若干相对独立的分系统,一个分系统构成一个域,各域共享管理和操作数据,而每个域又是一个功能完整的DCS系统,整套系统调试、管理和维护十分方便。

2) 控制站采用标准的PROFIBUS-DP现场总线,将高性能的冗余主控单元回路的控制模块和其他智能设备连接起来共同构成系统,真正做到了集成化、开放化和智能化。

3) DCS和DEH采用一体化系统,DEH功能既能相对独立,又与DCS系统统一管理维护,减少了系统培训投入和备品备件的种类及数量。

4) 处于整个电厂核心控制部分的DEH系统,吸收和改进了针对汽机和电网的优化控制方案和策略,大大提高了系统的控制性能和可靠性。

(转载)