随着人们对电子产品的要求越来越高,中尺寸导光板在未来发展的趋势是“亮、薄、轻”,而薄是目前导光板技术的重点及难点,导光板的翘曲变形是影响导光板光学品质的主要因素。导光板表面有着不少的微结构,简称:网点,这些网点用于破坏光线在导光板内部的全面射,使光线均匀射出。在注塑成型工艺中更容易发生翘曲变形,另外导光板的残留内应力也可能会在日后的使用中造成翘曲变形。

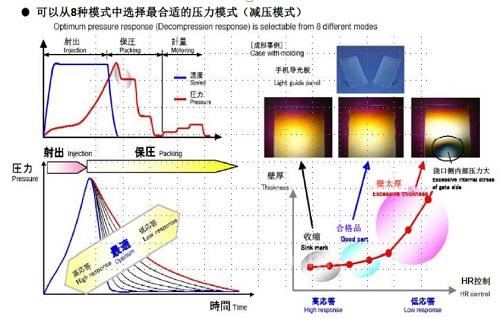

目前国内的超薄导光板主要通过普通注塑成型技术,生产周期在22 -25秒,厚度达到0.32-0.35mm左右,但存在较大的残余内应力和稳定性不足带来的困惑,采用压缩成形,厚度可以达到0.25-0.3mm之间,周期在15 -20秒左右,大大降低了不良品和交货期,同时提高了导光板的亮度质量,在激烈的市场竞争中压缩成型具有品质和成本上的绝对优势。

FANUC ROBOSHOT在导光板压缩成形的7大优点

1. 利用高输出伺服电机,实现超高速射出,利用高应答的射出加减速性能,实现超薄壁成型,最大射出速度可达1200mm/s。

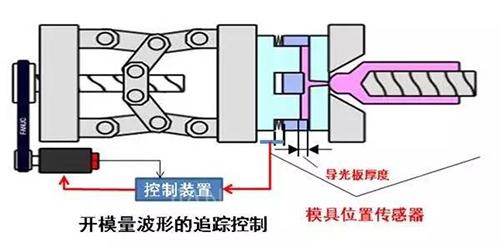

2. 模板压缩功能。利用FANUC的高性能CNC,准确控制模板的压缩时间、位置,模板压缩速度1300mm/s。同时为配合国内客户模具,可以任意切换压缩/直射功能。

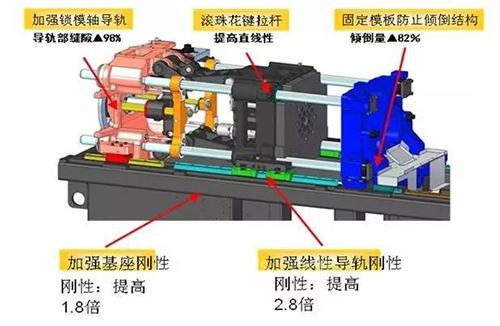

3. 稳定的成型技术。利用FANUC最新的高性能CNC和高刚性的合模机构,最新31i-MODEL B系统,运算速度高达1/16000秒,保证生产的稳定性

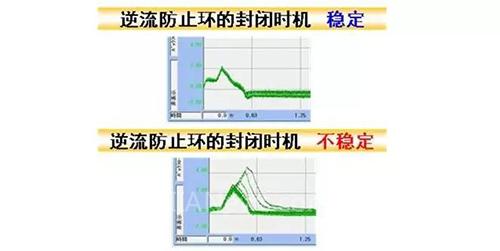

4. 用于判断逆流防止环的更换时机以及确认「精密计量控制」的稳定性 , 注塑过程中逆流防止环的动作,一目了然地显示在图表中

5. 高刚性,低磨擦机型结构,整体浇铸高刚性构造,使用线性导轨的低摩擦机构,高精度・高分辨率负载传感器

6. 高响应,高精度V-P切换模式

7. 高精锁模,减少后模板周围的缝隙,进一步提高

应用案例

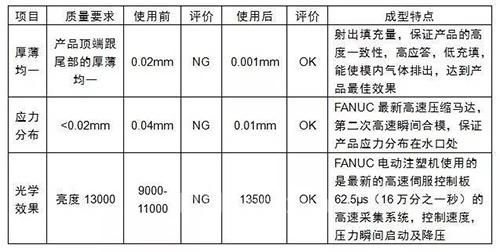

产品名称:5.5寸智能手机导光板

树脂材料:三菱 HL9002

模腔数:一出二

进胶位置:尾部进胶

成型周期:22/S

成型方式:压缩成型

产品厚度:0.25mm

成型困难点:产品顶端和尾部的厚簿不均,发黄,白点,应力大及光学效果无法满足客户要求;

(转载)