引言:有了 701S 加工中心后,威力铭-马科黛尔公司(Willemin-Macodel)充分利用三自由度运动的高动态性和刚性在小零件加工领域取得了飞跃。这是通过减少运动的质量和利用 Beckhoff 功能强大的基于 PC 的 CNC 技术实现的。视不同的工件,能耗减少了约 90%,且加工时间缩短了将近 10 倍。

总部位于瑞士德勒蒙特的威力铭-马科黛尔公司专业设计和生产小型加工中心,其产品主要用于钟表制造、医疗器械和航空航天工业等领域。技术总监 Denis Jeannerat 解释道:“我们的核心产品是针对全工序加工的高精度机床。因为固定小型工件始终是一个挑战,要在同一台机床上执行所有加工步骤 — 无需像传统机床中那样将工艺划分为车削、铣削和磨削。机床还负责工件搬运,即小心插入和取出工件。这方面的一个典型例子是我们在 EMO2013 展会上展出的 701S 加工中心。”

一个简单的想法彻底改变了微型机械加工技术从表面来看,新型机床背后的想法听起来很简单:701S 微加工中心具有一个三自由度 Delta 机器人,可以说,它已经颠覆了传统的加工技术。该机器人负责移动工件 — 一项通常由刀架处理的任务。Denis Jeannerat 解释了这个概念背后的如下思考:“在我们的市场上,零部件微型化将是大势所趋。因此,我们想要设计一台零件尺寸和加工尺寸比值增强的机床,因为当您加工一个 2 克或 20 克的零件时,在一个重量为 12 吨的 3 米长机床上移动重达 100 公斤的刀架将毫无意义。移动小质量工件要比移动刀架要简单很多。这样,必须移动的质量大大降低,从大概 500 至 800 千克的传统轴降低到只有大约 2 千克。也可以通过使用一台 三自由度 Delta 机器人实现这样的低惯量。

因此,新型机床的基本方案是基于并联运动与三角构造,并以通过三个机械臂连接的工件承载架的形式实施。701S 就是专为加工小型工件(直径 52 x 32 毫米)的加工中心,专注于计算密集型“圆弧插补”。其主要特点包括:轨迹精度高于 0.2μm,对温度波动的敏感性低,以及精度和可重复性非常高。专门设计的高性能电机主轴转速最高可达 80,000 rpm,且无刀架,另外还具有更高的静态和动态刚性、极高的平衡品质和较低的径向跳动(刀尖上小于 1 微米)。

使用基于 PC 的控制技术控制机床运动

实现过程听起来很简单,但实际上需要进行大量工程工作和设计及掌握控制技术相关知识,Denis Jeannerat 解释道:“对我们来说,这是长期项目,在五年前就已经开始。最重要的是,机械系统和驱动技术需要大量的开发工作,使我们能够提高并最终掌握动态行为。”

无疑,在项目开始时决定选用基于 PC 的控制技术是非常正确的,因为从一开始就很清楚的是,这将是充分实现复杂的圆弧插补和快速控制回路的唯一方法。Denis Jeannerat 继续说道:“毕竟,我们的目标是开发一个具有极高动态性的机床。系统所需的高动态性只能通过一台功能强大的工业 PC 实现,它可以非常迅速地计算出控制回路参数。考虑到减少必须移动的质量时,这一优势就变得特别显著。”

PC 控制:强大、成熟、开放

在决定采用高效的基于 PC 的控制技术后,合适的供应商也很快被找到了。Denis Jeannerat 继续说道:“我们对市场上的各种工业控制系统进行了评估,并立即被 PC 控制技术所深深吸引。不仅仅是因为技术,对我们来说重要的是,Beckhoff 在类似我们所在的应用领域里拥有大量的技术诀窍和丰富的行业经验。”

据 Denis Jeannerat 所述,威力铭-马科黛尔特别重视机器设计是否具有高灵活性:“为了使我们的机器设计尽可能地灵活,我们需要一个在各方面都具有良好开放性的系统 — 通过多用途 I/O 解决方案,能够与各通信子系统通信且软件具有通用性。例如,与必要的搬运或机器人系统的通信是非常重要的。一方面,我们受益于那些已经集成在 TwinCAT 软件中的运动功能库,另一方面,我们也可以在必要时轻松整合我们自己的解决方案。”不仅如此,每台机床与应用都最佳匹配,如果没有一个开放的控制系统,这几乎是不可能实现的。除了允许灵活的机床配置的自动化硬件的模块化套件之外,动态控制软件 — 在这种情况下如 TwinCAT — 也必须具有模块化结构,并在编程上具有很大的自由度。

实践证明,在 701S 加工中心中,PC 控制的开放性对于简单连接一个特殊的基于机器视觉的刀具测量系统有很大帮助。有了它的帮助,可以全速测量刀具,包括径向跳动。测量系统可以简单地通过使用适当的 PCI 插卡集成到 Beckhoff 控制计算机中,从而直接、迅速地为计算机提供大量数据。除了其高运算能力之外,机床中使用的 C6920 控制柜式工业 PC 采用 1.9 GHz 的 Intel® Celeron® 处理器,Denis Jeannerat 认为这样还有一个重要优点:Beckhoff 的 C6920 工业 PC 结构非常紧凑,因此机床控制柜中需要的空间很小。”

CNC 专用软件和操作界面

除了复杂的路径计算,PC 控制系统的任务还包括控制高性能主轴的速度和位置。以极快的速度控制总共四根轴 — 三自由度 Delta 机器人和主轴作为附加轴。从而能够用主轴进行特殊的加工操作,如刨削或倒角。这是通过使用 TwinCAT CNC 实现的,即通过在一台工业 PC 上运行的带完整的 CNC 功能的纯软件解决方案实现。TwinCAT CNC 可以操作分布于多达 12 个数控通道上的最多 64 根轴/被控主轴。在一个 CNC 通道中,可以同时插补最多 32 根轴,因而可以解决最为困难的运动任务。

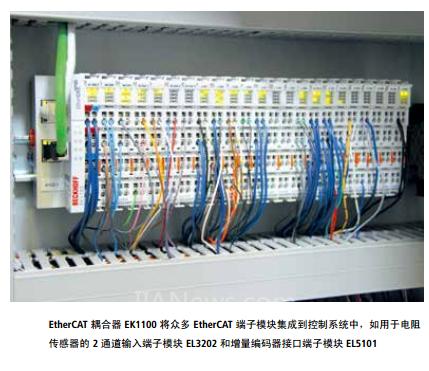

有了 TwinCAT CNC,用户也受益于它们针对 I/O 外围设备和驱动系统所具有的良好开放性,这在传统的 CNC 领域是非常罕见的。各种 I/O 模块都可通过所有常用的现场总线系统进行连接。驱动系统可以完全根据具体的应用需要通过模拟量/编码器接口或直接通过数字量驱动接口与 CNC 系统连接。701S 加工中心的 I/O 系统由 44 个 EtherCAT 端子模块构成,其信息通过两个 EtherCAT 耦合器 EK1100 传输到控制系统中。数据采集主要通过 EL1124 或 EL1008 数字量输入端子模块、EL2008 数字量输出端子模块,EL3064 或 EL3202 模拟量输入端子模块、EL4002 模拟量输出端子模块,以及通过 EL5101 增量编码器接口实现。

针对 CNC 操作界面,701S 配备了一台定制的 CP7912“经济型”控制面板,它带有 15 英寸触摸屏以及集成 DVI/USBExtended 技术,与工业 PC 之间的距离最远可达 50 米。面板采用铝制外壳,防护等级为 IP 65,适合安装臂安装,并配备了一个附加键盘架,并具有 12 个功能键和 10 个 LED 照明 PLC 专用键。此外,它还有一个带急停按钮的按钮扩展件、6 个发光按钮、格雷码开关(23 位)和增量式编码器。Denis Jeannerat 接着说道:“控制面板使得机床的操作变得极为方便。例如,可以通过机电按钮直接集成很多功能,使得操作更加直观、简单。”

高效微加工解决方案

智能设计和高效自动化的组合,不仅使得机床的结构特别紧凑,占地面积仅为约 1 平米,而且机床也非常高效。由于运动质量大大减少,加工一个小型工件仅需 2 千瓦的功率,而传统的机床则需要 20 千瓦以上。Denis Jeannerat 补充道:“其轨迹精度非常高,误差仅为 0.2 微米 — 即使在全速情况下 — 701S 也能达到一个比常规加工中心高 10 倍的值。另一个优点是可以大大节省工件加工时间。视工件的复杂性而定,加工时间可以缩短 3 到 10 倍。例如,铜电极的加工现在仅需八分钟即可完成,而不是以前的一个多小时。”

(转载)