目前,越来越多的客户对ROBODRILL高扭矩主轴产生兴趣,并寄来工件进行工件试切测试,究竟是什么原因使其具有如此大的吸引力呢?

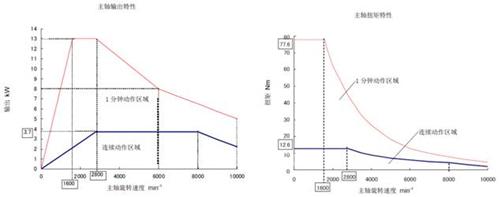

如图1为高扭矩主轴的功率输出及扭矩输出特性图,可以找到原因的所在。ROBODRILL为BT30主轴形式的中小型加工中心,然而由图1其一分钟额定输出扭矩可达77.6Nm,瞬时最大扭矩更可达100Nm,完全可实现对于一些高硬度材料的加工,以实现对于BT40设备部分加工内容的替代。

图1 高扭矩主轴特性图

以下是ROBODRILL与BT40设备的对比:

1) 行程及工作台载重

ROBODRILL:最适合做中小零件型零件,行程及工作台载重一般不如BT40机床。

BT40机床:一般本身重量大于ROBODRILL、工作台载重比ROBODRILL大、铣削性能比ROBODRILL强(ROBODRILL高扭矩主轴可以实现对于部分BT40加工内容的替代)、行程大,特别是Y轴行程。

2) 加工效率

ROBODRILL:基于换刀速度、31i-B系统及快移速度等优势,加工效率明显快于BT40设备。

BT40机床:以加工铝压铸件为例,BT40效率一般要比ROBODRILL慢30% 。

3) 稳定性及耗费

ROBODRILL在稳定性、电费、空间的耗费上都较BT40设备具有优势,并且ROBODRILL的采购价格要远低于BT40机床。

高扭矩主轴机床对于高硬度材料高效加工,主要依托于高功率主轴马达和高刚性机械构造、陶瓷主轴轴承等,对于钻孔加工,目前,已测试对于Ø40孔、410 cc/min加工情况的测试;对于钢件铣削完成360 cc/min加工条件的测试。

以下是一些高扭矩主轴的高效加工能力测试案例:

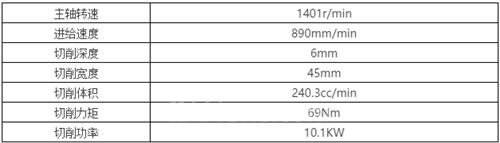

1.刀具:大昭和精机制Φ50.0,5刃盘铣刀、工件材料:S50C

加工工艺:

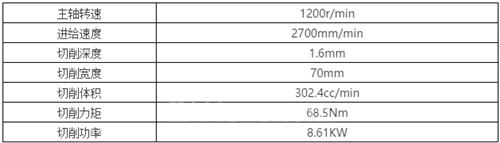

2. 刀具:大昭和精机制Φ80.0,9刃盘铣刀、工件材料:FC200

加工工艺:

Alloy不锈钢 硬度40~42HRC

加工内容为4个直径为40、深60的通孔和一个长100、宽50、深40、圆角半径为R17的圆角槽。

图2试切完成工件示意图

正是基于FANUC ROBODRILL高扭矩主轴的高效加工性能,已受到越来越多客户的青睐,并逐渐占据部分BT40设备的市场份额。

(转载)