背景

煤气在使用过程中容易产生管网压力波动,存在不安全因素。煤气柜作为调剂煤气供应、减缓管道波动的有效方法,在冶金和化工等行业得到了广泛的应用。煤气柜可以有效回收放散煤气,充分合理利用企业内部的附产煤气,调节管网压力。作为煤气这个危险性气体的“归宿”,煤气柜的安全运行对于全厂的生产安全具有重要意义。

山东金能科技股份有限公司是一家综合性化工企业。多年来,公司秉承 “资源高效、绿色低碳”的循环发展理念,以技术创新为驱动、以资源高效利用为导向,打造了区别业内其他企业的循环经济产业链,构建了资源利用、产品结构、技术装备、环保模式四大差异化的盈利模式,实现了煤化工与精细化工的科学整合,做到了资源利用最大化与资源利用价值最大化。

由于金能科技现有的30000m2煤气柜控制系统在设计时不具备硬件的冗余、容错和复杂逻辑判断等功能,当现场仪表出现显性故障时,极易造成工艺事故。为提高全厂的安全水平,金能科技决定利用冗余控制技术,升级现有的煤气柜监控系统。

挑战

煤气柜监控系统是智能自动化仪表技术、自动化控制系统、计算机技术和网络技术等多种技术的结合,涉及到多方面的知识。新系统的设计需要重点解决现有系统面临的以下三方面问题:

• 故障安全:原有系统配置不能够排除当现场仪表出现故障或假液位造成的显性故障,易造成工艺事故。

• 传感器的独立设置:对参与联锁的各个传感器(如活塞高度、气柜内压力等值)配置为单台测量,未使用不同的测量方式,不符合传感器冗余设置三选二的原则。

• 硬件的冗余、容错:模块前期设计时,未考虑PLC模块的冗余、容错设计,如发生仪表的损坏、模块损坏、电源异常断电等故障时,极易造成工艺事故。

解决方案

针对金能科技干式煤气柜实际情况,基于罗克韦尔自动化组态技术和人机界面检测技术,金能科技构建了现代化的煤气柜监控系统,并与原有控制系统实现了无缝的融合与兼容。

项目总体实施过程包括五个步骤:气柜监控监测系统总体的方案设计;气柜监测系统逻辑关系模型的建立;冗余、容错目的的达成,及数学模型的建立;完成气柜监测系统软件部分的组态设计与开发;最终系统的联调联试以及持续改进。

新系统采用由罗克韦尔自动化PLC冗余控制系统结构,基于ContrlNet协议、工业以太网协议等通信方式,实现了传感器、电源、控制单元以及通信的冗余设置,控制精度达到毫秒级,保证系统安全可靠运行。可以完成对现场活塞高度、气柜内部压力、油槽液位、顶部泄漏量的数据的采集和进出口阀门等阀门的过程控制。对于输入、输出模拟量信号通过加装防爆安全栅(一入两出)进行现场与控制系统的安全有效隔离,现场检测信号一分为二,一路进原有系统显示报警,另一路进本系统参与联锁控制,双重保证检测信号的稳定性和安全性。系统所有开关量输入、输出信号都通过隔离继电器隔离,保证测点的干接点输入和输出。

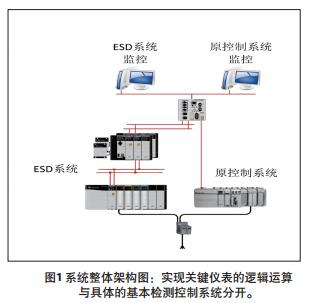

系统的工程师站和操作站由工业控制计算机构成,上位机采用组态功能强大、操作简便的罗克韦尔自动化FTView SE进行过程组态,完成数据显示、人机界面操作和对整个工艺、控制系统的管理等功能。系统整体架构如图1所示。

为保证气柜及输入输出系统的稳定运行,系统还设计了气柜柜位高度控制、压力控制、活塞速度转换、活塞速度不同高度时的控制等控制模型。

效果

系统投运后,金能科技对新系统的各项表现非常满意,系统设计的诸多亮点为煤气柜的安全运行提供了保障。

首先,新系统有别于其他煤气柜控制系统的仅仅控制柜容容量控制方式,譬如,当柜容达到10%时关闭气柜出口阀、当柜容达到90%时关闭气柜进口阀;当速度上升超过3m/min时,关闭气柜进口阀、当速度下降超过3m/min时,关闭气柜出口阀。新系统可以在气柜的各个高度分别控制速度值,在安全区间严格按照技术说明书设置,当高度值接近高限或低限时提前控制,将活塞控制在一个合理的范围内。其次,新系统应用了三取二的控制方式以及滤波机制,提高了联锁的准确性,针对各个检测信号的超量程、断电、上电、断线和异常的波动都进行了滤波。此外,建立冗余、容错机制,并使用了ControlLogix冗余系统也是系统的一大亮点。ControlLogix冗余系统硬件结构由两个完全一样的控制器框架组成,两个控制器框架之间,完全靠系统冗余模块SRM来完成同步和数据的交换。进入同步状态的主机控制器,自动地传送备份数据到辅机控制器,这些数据无须用户挑选和编程,只要在主机控制器中被程序运行时刷新过的数据,都会通过交叉装载传送到辅机控制器,可以传送大量数据。控制器通过与SRM的连接,可以自行判断自己是主机控制器还是辅机控制器,从而决定是传送数据还是接收数据。这些完全不需要用户的介入,系统可以实现数据的自动获取、自动判断和自动传送。两个控制器的同步运行和大量数据的复制,使得输出得到无扰切换。

通过对煤气柜控制系统的升级改造,金能科技实现了各种故障条件下对煤气柜的最大保护,煤气柜的安全性和可靠性得以大幅度提升。整个系统具备自动检测、显示、报警和控制等功能,且具有良好的扩展性和可维护性,可以稳定可靠地运行,使操作人员能够实时掌握现场数据,并能够及时控制进出气量,减轻了操作人员的劳动强度。提升了全厂的安全水平!

(转载)